鏈篦機-回轉窯焙燒法是由鏈篦機、回轉窯相冷卻機三個主體設備組成。這種焙燒球團法的特點是干燥、預熱、焙燒和冷卻工藝過程分別在不同的設備上進行。生球的干燥和預熱在鏈篦機上進行,高溫焙燒固結在回轉窯內完成,而焙燒后熱球團礦的冷卻在冷卻機上進行。

鏈篦機裝在襯有耐火磚的室內,分為干燥室和預熱室兩部分,篦條下面設風箱,生球經輥式布料器裝入鏈篦機上,球層厚度為180—200mm,隨同篦條向前移動。其料層比帶式機薄且不需鋪底、邊料。在干燥室生球被從預熱室抽來的250℃—450℃的廢氣干燥,干燥后廢氣溫度降低到120℃—180℃。然后干球進入預熱室,被從回轉窯出來的1000℃—1100℃的氧化性廢氣加熱,生球進行部分氧化和再結晶,具有一定強度,再進入回轉窯焙燒。

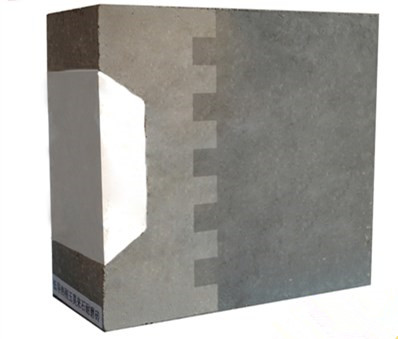

回轉窯為一長圓筒,用鋼板焊成,內襯225—330mm厚的耐火磚,傾角5°,鏈篦機—回轉窯團充填率為7%左右。預熱球團在回轉窯內焙燒固結是在球團運動狀態下進行的,隨著窯體的回轉,球團在窯內隨窯體滾動,由進料端向排料端移動,并被加熱焙燒固結。燃燒噴嘴裝在回轉窯的排料端,可以使用氣體或液體燃料,也可以用煤粉作為燃料。熱廢氣運動方向與球團運動方向相反,由進料端排入預熱室。回轉窯內溫度達到1300℃—1350℃、,由于球團在爐內處于滾動狀態,因而球團受熱均勻,加上在窯內停留時間較長(40~60min),因此回轉窯法球團礦的質量較豎爐、帶式機好。

從回轉窯排出焙燒好的熱球團卸入冷卻機冷卻,多為環式冷卻機(也有采用帶式冷卻機的)。球團冷卻過程是處于相對靜止狀態,球團的破壞小。球團礦溫度逐漸降到150℃以下,冷卻球團后的熱風一般返回回轉窯作燃燒的二次空氣用,或送入鏈篦機干燥段用于干燥生球。

鏈篦機-回轉窯焙燒球團的優點是不需要高級耐熱合金鋼,生產能力大,耗電量少,總能耗低,適應性強,可處理不同原料的生球。此外,干燥、預熱和焙燒分別控制,溫度和氣氛容易調節;生球在窯內受熱均勻,高溫區停留時間長,生產的球團礦質量好,強度高。存在的問題:由于球團隨窯體旋轉而被提升、落下、滾動,產生粉末,加之固體燃料燃燒后的灰渣,如果控制不好或燃料灰分的熔點過低(低于焙燒溫度)就有可能在窯壁上粘結起來,形成所謂結圈,如果結圈得不到及時處理,就會影響正常生產。另外,回轉窯體積大,設備重,運輸安裝困難,基建費用也高。

鏈篦機-回轉窯鐵礦球團法比豎爐法、帶式焙燒機法使用晚,但是在國外發展速度較快。

上一篇:出鐵口、出鐵場用耐火材料及維護 下一篇:煉焦爐的砌筑及開工準備

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠