致密耐火澆注料快速烘烤致爆裂研究

中鋼集團洛陽耐火材料研究院有限公司,先進耐火材料國家重點實驗室,河南洛陽

摘要:在澆注料成型時埋入壓力引出管和熱電偶,分別采用單面加熱和多面加熱方式,測量加熱過程中澆注料內部的蒸氣壓和溫度,研究了蒸氣壓隨溫度的變化,分析了澆注料試樣內部應力的變化和內部水分排出特征。結果表明:多面加熱時試樣中心在225℃時產生1.85MPa蒸氣壓單面加熱時距離受熱面100mm在286℃時產生最大蒸氣壓5.88MPa。通過測量受熱時澆注料內部的溫度和蒸氣壓,可以預測試樣內部最易發生爆裂的位置及其溫度和蒸氣壓。澆注料內部蒸氣壓和溫度的變化結合受熱過程內部應力測量和失水特征,有助于深入研究致密耐火澆注料快速烘烤致爆裂機理。

關鍵詞:耐火澆注料;爆裂;蒸氣壓

致密耐火澆注料在初次使用或烘烤過程中容易發生表面大片剝落或炸裂成若干碎片的爆裂現象,這不僅會造成產品和烘烤設備的毀壞還存在安全隱患。研究耐火澆注料在烘烤過程中發生爆裂的機理,有助于從理論上指導烘烤制度的優化,避免發生爆裂,有利于縮短烘烤時間,提高生產效率,降低能源消耗。耐火澆注料在烘烤過程中發生爆裂主要是由于澆注料內部的自由水和結合水產生的蒸氣壓對坯體的作用力,以及熱應力兩者的合力超過坯體局部抗拉強度而造成的。目前,主要采用測量烘烤過程中澆注料內部不同部位的溫度和失水規律研究耐火澆注料內部蒸氣壓致爆裂機理,文獻研究了澆注料受熱時內部蒸氣壓與溫度的變化,但也限于單面加熱,沒有多種加熱方式時澆注料內部蒸氣壓完整分析,也難于深入研究耐火澆注料中蒸氣壓致爆裂的機理。

通過自行設計的實驗裝置,研究了不同加熱方式下澆注料內部蒸氣壓和溫度,測量了加熱過程中試樣內部不同位置的應變變化,分析了應力變化,結合澆注料內部水分排出的失重特征,探討了耐火澆注料烘烤致爆裂機理的研究方法。

1實驗

1.1原料和設備以超低水泥結合板狀剛玉耐火澆注料為研究對象,主要原料為Al2O3>99.39%的板狀剛玉顆粒(粒度分別為8~5mm、5~3mm、3~1mm、≤1mm)和細粉粒度分別為≤0.074mm、≤0.043mm)以及純鋁酸鈣水、SiO2≥92%的SiO2微粉D90≤3μmAl2O3≥99.6%的燒結α-Al2O3微粉(D90≤5μm)。

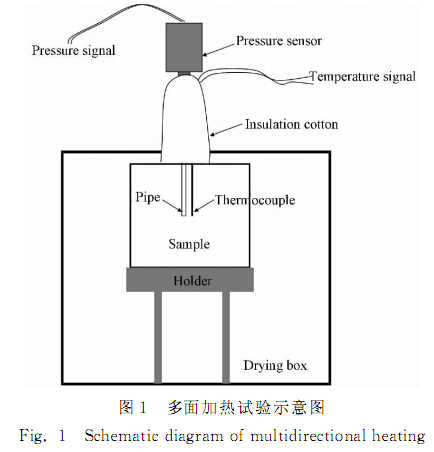

實驗設備為電熱鼓風干燥箱、自行設計的單面加熱爐、壓力傳感器、應變片和數據采集記錄系統等。干燥箱用于對耐火澆注料進行多面加熱,在干燥箱的頂部開孔以引出埋入試樣,內部的壓力管和熱電偶測試裝置示意圖見圖1。單面加熱爐為程序控制電加熱敞口式加熱爐,單面加熱爐的測試裝置示意圖如圖2所示。

1.2實驗過程

在澆注料成型過程中,預先埋入用于引出蒸汽的引出管和用于測溫的熱電偶。試樣在20~30℃的模具中養護24h然后進行干燥。干燥方式分為2種。一是脫模后的試樣放入干燥箱內進行多面(加熱如圖1所示);二是通過自行設計的單面加熱爐對只脫去底模的試樣進行單面加熱(如圖2所示)。多面受熱的試樣尺寸為100mm×100mm×100mm,壓力引出管和熱電偶埋在試樣中心并從試樣頂面引出,單面受熱的試樣尺寸為350mm×350mm×250mm,壓力引出管和熱電偶埋在距離受熱面(試樣底面)20~100mm處并從試樣側面引出。壓力引出管連接壓力傳感器。由壓力傳感器輸出的壓力信號和熱電偶輸出的溫度信號均輸入到多通道數據采集記錄系統進行數據記錄。

成型尺寸為100mm×100mm×100mm的澆注料試樣在距離試樣頂面不同距離位置埋入應變片測量試樣多面受熱時內部的應變數據采用Hooke定律α=Eε,由測得的應變值和彈性模量計算試樣內部不同位置的應力值式中為應力;E為彈性模量;ε為應變。

對多面受熱試樣先后在溫度為110、150、220、270、330℃干燥箱內保溫不同時間后,稱量質量,分析耐火澆注料試樣內部水分排出特征。

2結果與討論

2.1多面受熱澆注料內部蒸氣壓和溫度

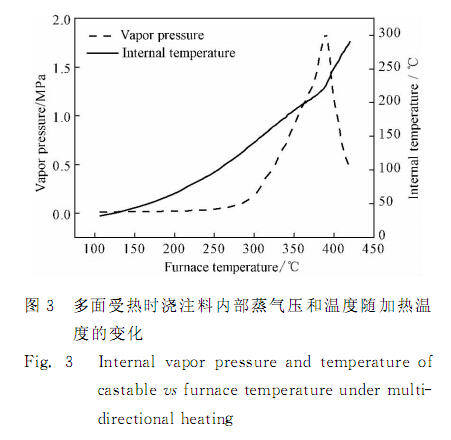

多面受熱時澆注料內部蒸氣壓和溫度隨干燥箱內部溫度的變化如圖3所示。從圖3可以看出測量點溫度和蒸氣壓隨加熱溫度變化規律非常明顯:當加熱溫度小于300℃時,澆注料內部蒸氣壓很小,內部升溫速率加快;蒸氣壓在加熱溫度為300~390℃時快速增大,測量點溫度在此階段穩定上升,隨加熱溫度繼續上升,蒸氣壓快速下降,而此時測量點升溫速率明顯增大。

圖4為多面受熱時測量點蒸氣壓隨測量點溫度的變化,并與水的飽和蒸氣壓力隨溫度的變化進行比較。由圖4可見測量點蒸氣壓隨溫度的上升先增大后降低,當測量點溫度為

因此測量耐火澆注料多面受熱時,內部蒸氣壓和溫度可有效判斷試樣內部的烘烤狀態,為研究蒸氣壓起源和演變提供相應的研究手段。

2.2單面受熱澆注料內部蒸氣壓和溫度

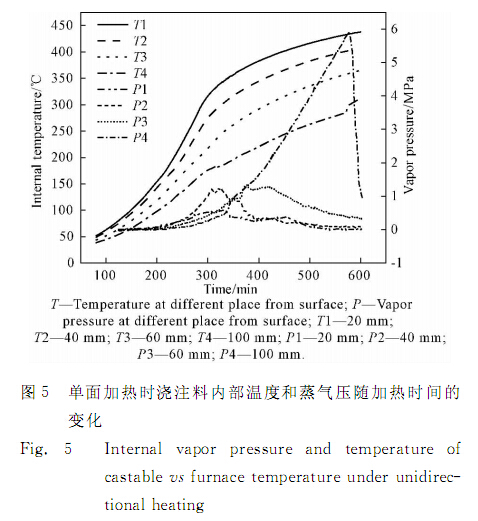

在試樣成型過程中埋入4組壓力引出管和熱電偶,分別距離受熱面20、40、60和100mm單面加熱時加熱爐采用2℃/min的升溫速率升溫到度行先到測規壓蒸

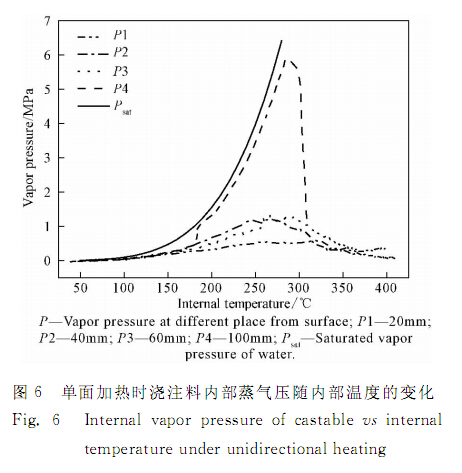

圖6為單面受熱時距受熱面不同距離測量點蒸氣壓隨測量點溫度的變化,圖6中Psat表示水的飽和蒸氣壓曲線。從圖6可以看出所有測量點的最大蒸氣壓對應溫度均為250~300℃。在所有測量點中。100mm處蒸氣壓最大達5.88MPa,相應測量點溫度為286℃,且此處蒸氣壓隨溫度的變化與水的飽和蒸氣壓隨溫度的變化非常接近。

上述結果表明,單面加熱時測量和分析距受熱面不同距離位置的蒸氣壓和溫度,有助于尋找烘烤過程中澆注料內部最容易爆裂的關鍵區域,為研究蒸氣壓致爆裂機理提供定量的數據支持和研究方法。

2.3澆注料內部應力值

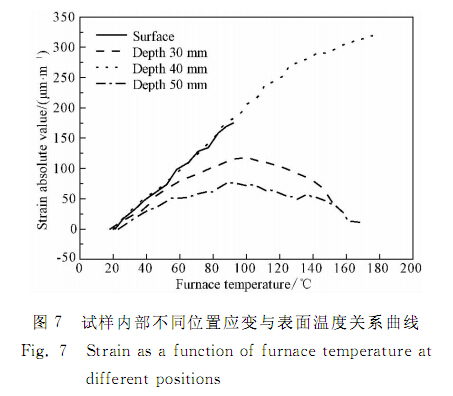

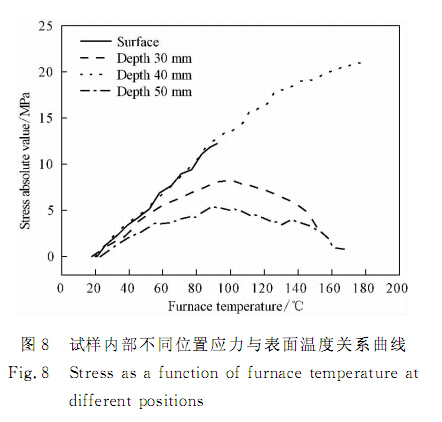

圖7為試樣受熱過程上表面和距上表面30、40、50mm等測量點的應變值。根據圖7數據計算相應不同測量點的應力值如圖8所示。

由圖7和圖8可以看出,隨著溫度升高,試樣表面和40mm處應變和應力呈線性升高,且數值較大,不同測試點測得的應變和應力值缺乏一致性。澆注料試樣是一種不均勻材料,應變分布存在奇異點,且在試樣加熱過程中應變片測得的數據,不僅僅是反映試樣內部因溫度梯度導致的熱應力,而且還是夾雜著蒸氣壓力的一種復雜的綜合應力。

2.4耐火澆注料失水特征

澆注料施工體的含水量隨加熱溫度和保溫時間的變化而變化,因澆注試樣含水較少,為表示受熱過程中澆注試樣內部水分排出情況,測量不同加熱溫度及不同保溫時間后澆注試樣失重量,并除以原始加水量得到各加熱階段失水率和累積失水率。

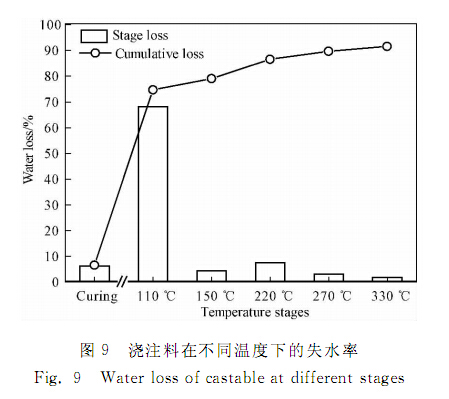

圖9為多面受熱試樣在不同溫度下保溫24h后的階段失水率和累積失水率。從圖9可以看出在110℃保溫階段失水最多,在此階段排出的水分主要是自由水和部分結合水,此階段未能排出的水在澆注試樣更高溫度受熱時將產生很大蒸氣壓;試樣在220℃保溫階段失水也較多這主要是結合劑產生的水化產物受熱分解排出結合水。

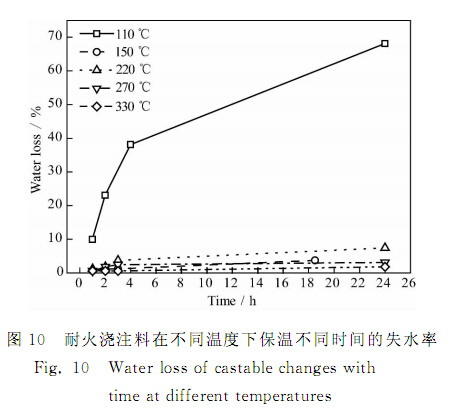

圖10為多面受熱試樣在不同加熱溫度下保溫不同時間的失水率,這反映了澆注料在不同溫度階段的失水速率。從圖10可以看出澆注料在室溫110℃失水最快,其次是150~220℃。

通過測量澆注料在不同溫度階段、不同保溫時間后的失水率,可以分析耐火澆注料在烘烤過程中內部水分排出規律,這有助于解釋蒸氣壓的產生和蒸氣壓大小隨溫度的變化,也利于在實際施工過程中制定合理的升溫制度,避免澆注料在烘烤過程中產生爆裂。

3結論

1)多面受熱的100mm立方體澆注料試樣中心位置在溫度達到

2)單面受熱的350mm×350mm×250mm澆注料試樣內部距受熱面100mm位置在溫度達到

3)多面受熱和單面受熱時澆注料試樣內部最大蒸氣壓隨溫度的變化與水的飽和蒸氣壓的變化趨勢一致。水的飽和蒸氣壓隨溫度的變化曲線有助于預測澆注料內部最大蒸氣壓。

4)澆注試樣水分在

5)結合多面加熱和單面加熱時澆注料試樣內部蒸氣壓和溫度的變化以及多面加熱時澆注料試樣內部應力值隨溫度的變化和失水特征,可較為系統深入地研究致密澆注料快速烘烤致爆裂的機理。

相關資訊

30

2024-08

27

2024-04

27

2024-04

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12