直立爐是一種將煤干餾生產煤氣和蘭炭的熱工設備,耐火材料的施工質量對直立爐的壽命起著決定性作用,因此,在砌筑時要按砌筑說明中的要求保證泥漿使用正確、泥漿的飽滿度,控制灰縫厚度、膨脹縫尺寸和各部位的外形尺寸,以確保工程的砌筑質量。文章著重闡述了直立爐砌筑重點即炭化室的砌筑和施工的工序安排。

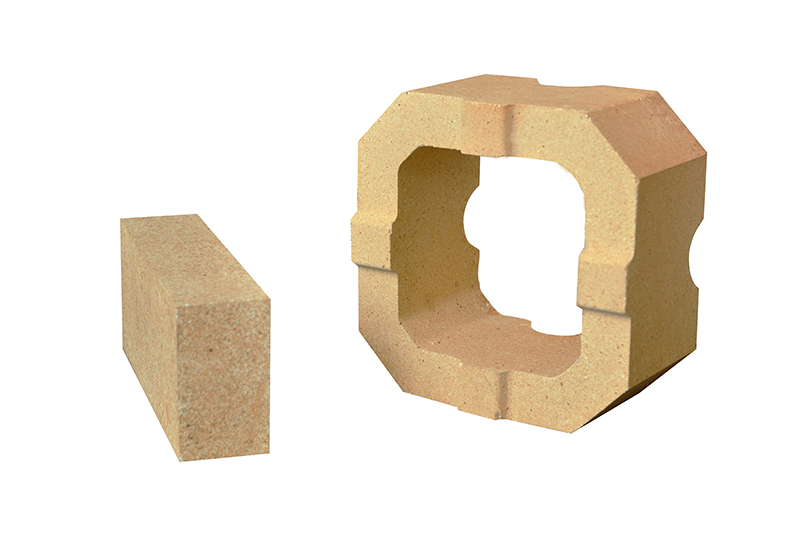

外熱式直立爐,爐體由炭化室、燃燒室、蓄熱室和爐頂組成,炭化室、燃燒室與蓄熱室并列在同一平面上,蓄熱室由上、下兩個蓄熱室組成,炭化室由預熱段、干餾段和冷卻段組成,蓄熱室與燃燒室以水平斜道相連接。爐體的主要耐火材料有硅磚、粘土磚、輕質粘土磚、漂珠磚、輕質耐火澆筑料、耐火纖維等。

1 施工工藝

1.1施工程序(見圖)

1.2施工準備

1.2施工準備

(1)技術準備。①制作施工工藝卡和編寫技術交底,按施工工序安排,編寫上磚小票;②工序交接驗收具體項目有:底箱下部托磚圈和頂板標高;蓄熱室混凝土頂面標高;炭化室縱向中心線及到各底箱邊框的距離;爐體的橫向中心線;炭化室縱向中心線與底箱縱向中心線的偏差情況;底箱下部中心線與上部中心線的偏差情況;底箱下口和上口的尺寸。

(2)現場準備工作。①材料垂直運輸。在直立爐炭化室側土建框架前,每座爐子搭設兩座龍門架,采用卷揚上料,隨著爐體砌筑的進行,四周的腳手架逐層搭設,在龍門架處留設平臺與上料托盤相對應,做為上料平臺,進行耐火材料和其它材料的運輸。②水平運輸。采用叉車和汽車相結合的方式進行材料的水平運輸。

(3)預砌筑。①選擇平整、有防雨設施且地面已被硬化的場地,進行炭化室和蓄熱室要求部位預砌。②預砌筑所得的結果應作出詳細記錄,其中包括:火泥的工作性能;耐火磚的外形公差情況及對砌體質量的影響;相關的磚縫、實體輪廓的尺寸。

1.3砌筑施工

爐體砌筑時的操作平臺采用兩種形式,炭化室側用吊掛式平臺,蓄熱室用腳手架搭設平臺(見圖,吊掛式平臺分節提升,方便簡易,其掛鉤采用Ф14mm的圓鋼彎曲、焊接而成,掛鉤做成0.9m和.3m兩種長度,以便調節提升的高度,掛鉤上端掛在裝煤漏斗上,下端掛在平臺板上。蓄熱室腳手架搭設每步在1.2m左右,具體按砌筑高度的需要而定。

施工時采用兩班制,即夜班上磚、擺磚,白班砌筑。炭化室側采取兩循環制,即第一個循環砌筑奇數號墻,第二個循環砌筑偶數號墻。擺磚時在相鄰墻上放上跳板,在跳板上按砌筑順序(先砌的磚放在上面,后砌的磚放在下面)和不同位置(爐頭、爐中和爐尾)擺放,做到整齊有序;蓄熱室采取單循環制,每班將爐體所砌筑層數整體砌筑,夜班上磚將磚按砌筑順序擺放在腳手架搭設的平臺上(蓄熱室隔墻磚)和炭化室側的墻上(蓄熱室縱向墻磚),同樣做到擺放規矩。這里要注意的是炭化室和蓄熱室每一步的砌筑屬于一個大循環,大循環中先進行蓄熱室砌筑,蓄熱室一步架砌筑完后,進行炭化室的砌筑,并且炭化室每步架砌筑完畢后,都必須低于蓄熱室一層磚,以便于炭化室中心線的放線。

1.3.1測量放線

根據直立爐車間廠房的軸線確定直立爐的縱橫

軸,炭化室橫向中心線,炭化室、蓄熱室縱向中心線和各墻的邊線,以炭化室和蓄熱室的爐柱為線桿,在上面畫出蓄熱室隔墻和炭化室的中心線,以及各磚層標高線,為施工做好準備。在砌筑過程中,利用原來放在混凝土平臺梁上的點,根據砌筑需要,放出炭化室的縱向中心線,以便用于控制爐頭正面,放出蓄熱室的“800線”(距爐頭正面800mm遠的線),來控制蓄熱室的爐頭正面。

直立爐對砌體的標高有較為嚴格的要求,在砌筑過程中,需要用水準儀對當天砌筑的砌體進行標高的測量,并在最上一層耐火磚上做出標記,便于工人砌筑時自檢,更好的控制標高。

1.3.2蓄熱室砌筑

鋪設爐底滑動層,在基礎平臺上鋪設厚度的河砂,河砂上鋪一層石油瀝青氈,然后鋪灰砌筑,河砂要隨砌隨鋪,禁止大面積預先鋪放。

? 蓄熱室砌筑時,主墻與相鄰主墻間用靠尺和水平尺檢查相互間的標高,使其保持一致。砌筑蓄熱室頂蓋幾層磚時,要防止將這幾層帶錯臺的磚踩活動。

砌筑斜道第一層耐火磚之前,從燃燒室中心線用線墜及標板引出各斜道口的位置線,精確的劃在燃燒室與蓄熱室交界的墻面上。第一層干排驗縫后進行砌筑,完畢后清掃勾縫進行下一層砌筑,并隨時檢查斜道口間的距離。斜道口內表面要保持平整,并保證斜道口地斷面尺寸,利用卷尺檢查,炭化室側上下煤氣管孔磚插口部位,采用浸漬高溫粘結劑的耐火纖維繩纏緊后壓實,并在磚面結合縫處用勾縫泥漿填實。垂直氣道砌筑時經常清掃,并設置保護板保護,嚴防灰漿等雜物落入。

小煙道襯磚與箅子磚應由內向外砌筑,襯磚與爐墻間的膨脹縫在砌筑時鋪設馬糞紙,并用木方支撐襯磚,保持洞口尺寸。砌完襯磚及清掃完小煙道和墻面后,在小煙道底面上鋪鋸木屑,再由中心向外砌筑箅子磚,隨砌隨清掃箅子磚下面擠出的泥漿。砌筑箅子磚時,先進行干排驗號,磚縫檢查合格后再進行砌筑,確保箅子磚的孔徑排列正確。

1.3.3炭化室砌筑

(1)底箱襯磚砌筑。砌筑時,首先進行01—05層砌筑,完畢后,在鋼平臺側壁貼10mm厚的石棉板,然后進行輕質料的填充,直至鋼平臺頂面,為使澆注料填充密實,需要用木棒搗實,在此之前,為防止墻向內偏移傾倒,需用30mm厚的木板靠在墻上,再用木方支撐,此外填充時注意06、07層處澆注料的厚度,控制在允許范圍內,然后進行06、07層砌筑。此處標高很重要,需逐層進行控制,保證07層的頂標高與炭化室第一層磚的標高一致。

(2)冷卻段(1—21層)砌筑。砌筑炭化室每步時,在已砌筑好的蓄熱室縱墻上,放出燃燒室墻的中心線,以便控制炭化室的中心和寬度。砌筑爐頭時,用線墜根據線桿上的中心點檢查燃燒室爐頭中心,并將中心畫在爐頭砌體上。爐頭磚層的標高根據線桿上磚層線用水平尺檢查。炭化室爐墻磚應保持平滑,爐墻上下層表面,不得產生與炭化煤料下行方向逆向錯臺。燃燒室管磚砌筑時要保證孔中心對中,管磚插口部位用浸透耐火泥的Φ6mm耐火纖維繩按要求壓實,在同一層管磚之間的填充磚出現磚縫過大時,允許使用耐火纖維泥進行填實。第7層和第8層粘土磚和硅磚交界的部位為水平滑動層,在檢查底面標高合格后,第8層磚的底面采用滑動縫專用泥漿砌筑。炭化室隔墻與燃燒室設計了膨脹縫,兩膨脹縫間設有滑動層,膨脹縫內填充耐火纖維氈,填充纖維氈時,必須將其塞滿塞緊,一方面,防止因填充疏松導致煤粉進入,失去膨脹縫的伸縮作用,另一方面,對炭化室起到密封的作用。由于炭化室和蓄熱室砌體工作時所受的溫度不同,膨脹的大小不同,就出現了相對位移,為避免因相對位移,造成砌體相互摩擦的損害,炭化室與蓄熱室相接處設置滑動層,滑動層是由片狀石墨與耐火泥混合攪拌的泥漿涂抹而成。砌筑煤氣立火道頂部燒嘴磚時,對煤氣噴出口密封。密封方法為:頂部噴口內先塞一紙團,用膠水將紙片貼在上面封住,燒嘴側面的孔洞用紙團填塞。密封結束后,在立火道底灑干凈鋸木屑,然后蓋上立火道固定保護板。

(3_干餾段(22—81層)砌筑。干餾段是直立爐最為重要的部位,此部位不但要求灰漿飽滿,砌體尺寸嚴格按設計執行,同時砌體密封必須嚴密,在砌筑時砌體的立縫和臥縫表面刷高溫粘結劑,炭化室全部砌筑完畢后,再刷一遍高溫粘結劑,以確保炭化室的密封,保證生產出煤氣的純度,為生產甲醇做準備,減少除去煤氣中其他氣體的費用和時間。燃燒室第22—81層為擴張段,即炭化室的收縮段,炭化室寬度有21層的550mm遞減到82層的400mm,這樣燃燒室墻寬每層增加2.5mm,這樣砌筑時就要求按照中心線對爐頭測量,保證爐墻按設計斜度向上砌筑。

預熱段及燃燒室水平氣道的砌筑。砌筑燃燒室上部和下部各水平氣道時,控制中心尺寸與斜道接口處的錯臺與規定值在3mm范圍內,并且水平氣道內應清掃干凈。在與斜道接口處的四周磚縫采用Φ5mm的耐火纖維繩予以填充。預熱段包括上水平道,砌筑上水平道時,利用線桿沿燃燒室中心線找正各廢氣孔磚煤氣道口及各層看火孔的中心及直徑,并控制在設計公差內。砌筑水平道頂第一層磚時,用線桿校正看火孔的位置及孔徑,砌上面各層時用卷尺檢查看火孔的斷面尺寸。

1.3.4爐頂砌筑

爐頂上安裝輔助煤箱的矩形座磚和看火孔等各作為一個砌磚段,一次性砌到爐頂,看火孔用破布或報紙堵嚴,防止灰漿、廢磚及雜物掉入立火道內。砌筑裝煤孔座磚時,保持該配套的每組座磚用于安裝輔助煤箱底座的密封槽對中,嚴格控制炭化室口的尺寸,并沿炭化室內壁面用浸漬泥漿的耐火纖維繩填縫密實。砌筑拉條溝時,保證其寬度,并根據爐柱上中心線,將其砌筑平直。

2 結束語

直立爐砌筑施工重點是工序的安排,合理有序的安排可以更有效的控制工程質量,保證工程進度,降低了勞動成本支出,順利完成施工任務。此外,在施工中炭化室操作平臺的選擇上,選用了吊掛式平臺,這種平臺優點是升降簡單,節省時間,節約人工費用,缺點是穩定性差,掛鉤位置影響人員行走和材料的搬運,也可以選用另一種平臺,即用鋼管做成不同高度的馬凳,根據需要進行升降,這種平臺克服了吊掛平臺的缺點,但是將增加材料和人工等費用。

工程施工是多變的,根據不同的現場條件,選擇不同的施工方法,要以變應變,才會適應市場需要,更好的發揮特長,創造更大的社會效益和經濟效益。

外熱式直立爐,爐體由炭化室、燃燒室、蓄熱室和爐頂組成,炭化室、燃燒室與蓄熱室并列在同一平面上,蓄熱室由上、下兩個蓄熱室組成,炭化室由預熱段、干餾段和冷卻段組成,蓄熱室與燃燒室以水平斜道相連接。爐體的主要耐火材料有硅磚、粘土磚、輕質粘土磚、漂珠磚、輕質耐火澆筑料、耐火纖維等。

1 施工工藝

1.1施工程序(見圖)

(1)技術準備。①制作施工工藝卡和編寫技術交底,按施工工序安排,編寫上磚小票;②工序交接驗收具體項目有:底箱下部托磚圈和頂板標高;蓄熱室混凝土頂面標高;炭化室縱向中心線及到各底箱邊框的距離;爐體的橫向中心線;炭化室縱向中心線與底箱縱向中心線的偏差情況;底箱下部中心線與上部中心線的偏差情況;底箱下口和上口的尺寸。

(2)現場準備工作。①材料垂直運輸。在直立爐炭化室側土建框架前,每座爐子搭設兩座龍門架,采用卷揚上料,隨著爐體砌筑的進行,四周的腳手架逐層搭設,在龍門架處留設平臺與上料托盤相對應,做為上料平臺,進行耐火材料和其它材料的運輸。②水平運輸。采用叉車和汽車相結合的方式進行材料的水平運輸。

(3)預砌筑。①選擇平整、有防雨設施且地面已被硬化的場地,進行炭化室和蓄熱室要求部位預砌。②預砌筑所得的結果應作出詳細記錄,其中包括:火泥的工作性能;耐火磚的外形公差情況及對砌體質量的影響;相關的磚縫、實體輪廓的尺寸。

1.3砌筑施工

爐體砌筑時的操作平臺采用兩種形式,炭化室側用吊掛式平臺,蓄熱室用腳手架搭設平臺(見圖,吊掛式平臺分節提升,方便簡易,其掛鉤采用Ф14mm的圓鋼彎曲、焊接而成,掛鉤做成0.9m和.3m兩種長度,以便調節提升的高度,掛鉤上端掛在裝煤漏斗上,下端掛在平臺板上。蓄熱室腳手架搭設每步在1.2m左右,具體按砌筑高度的需要而定。

施工時采用兩班制,即夜班上磚、擺磚,白班砌筑。炭化室側采取兩循環制,即第一個循環砌筑奇數號墻,第二個循環砌筑偶數號墻。擺磚時在相鄰墻上放上跳板,在跳板上按砌筑順序(先砌的磚放在上面,后砌的磚放在下面)和不同位置(爐頭、爐中和爐尾)擺放,做到整齊有序;蓄熱室采取單循環制,每班將爐體所砌筑層數整體砌筑,夜班上磚將磚按砌筑順序擺放在腳手架搭設的平臺上(蓄熱室隔墻磚)和炭化室側的墻上(蓄熱室縱向墻磚),同樣做到擺放規矩。這里要注意的是炭化室和蓄熱室每一步的砌筑屬于一個大循環,大循環中先進行蓄熱室砌筑,蓄熱室一步架砌筑完后,進行炭化室的砌筑,并且炭化室每步架砌筑完畢后,都必須低于蓄熱室一層磚,以便于炭化室中心線的放線。

1.3.1測量放線

根據直立爐車間廠房的軸線確定直立爐的縱橫

軸,炭化室橫向中心線,炭化室、蓄熱室縱向中心線和各墻的邊線,以炭化室和蓄熱室的爐柱為線桿,在上面畫出蓄熱室隔墻和炭化室的中心線,以及各磚層標高線,為施工做好準備。在砌筑過程中,利用原來放在混凝土平臺梁上的點,根據砌筑需要,放出炭化室的縱向中心線,以便用于控制爐頭正面,放出蓄熱室的“800線”(距爐頭正面800mm遠的線),來控制蓄熱室的爐頭正面。

直立爐對砌體的標高有較為嚴格的要求,在砌筑過程中,需要用水準儀對當天砌筑的砌體進行標高的測量,并在最上一層耐火磚上做出標記,便于工人砌筑時自檢,更好的控制標高。

1.3.2蓄熱室砌筑

鋪設爐底滑動層,在基礎平臺上鋪設厚度的河砂,河砂上鋪一層石油瀝青氈,然后鋪灰砌筑,河砂要隨砌隨鋪,禁止大面積預先鋪放。

? 蓄熱室砌筑時,主墻與相鄰主墻間用靠尺和水平尺檢查相互間的標高,使其保持一致。砌筑蓄熱室頂蓋幾層磚時,要防止將這幾層帶錯臺的磚踩活動。

砌筑斜道第一層耐火磚之前,從燃燒室中心線用線墜及標板引出各斜道口的位置線,精確的劃在燃燒室與蓄熱室交界的墻面上。第一層干排驗縫后進行砌筑,完畢后清掃勾縫進行下一層砌筑,并隨時檢查斜道口間的距離。斜道口內表面要保持平整,并保證斜道口地斷面尺寸,利用卷尺檢查,炭化室側上下煤氣管孔磚插口部位,采用浸漬高溫粘結劑的耐火纖維繩纏緊后壓實,并在磚面結合縫處用勾縫泥漿填實。垂直氣道砌筑時經常清掃,并設置保護板保護,嚴防灰漿等雜物落入。

小煙道襯磚與箅子磚應由內向外砌筑,襯磚與爐墻間的膨脹縫在砌筑時鋪設馬糞紙,并用木方支撐襯磚,保持洞口尺寸。砌完襯磚及清掃完小煙道和墻面后,在小煙道底面上鋪鋸木屑,再由中心向外砌筑箅子磚,隨砌隨清掃箅子磚下面擠出的泥漿。砌筑箅子磚時,先進行干排驗號,磚縫檢查合格后再進行砌筑,確保箅子磚的孔徑排列正確。

1.3.3炭化室砌筑

(1)底箱襯磚砌筑。砌筑時,首先進行01—05層砌筑,完畢后,在鋼平臺側壁貼10mm厚的石棉板,然后進行輕質料的填充,直至鋼平臺頂面,為使澆注料填充密實,需要用木棒搗實,在此之前,為防止墻向內偏移傾倒,需用30mm厚的木板靠在墻上,再用木方支撐,此外填充時注意06、07層處澆注料的厚度,控制在允許范圍內,然后進行06、07層砌筑。此處標高很重要,需逐層進行控制,保證07層的頂標高與炭化室第一層磚的標高一致。

(2)冷卻段(1—21層)砌筑。砌筑炭化室每步時,在已砌筑好的蓄熱室縱墻上,放出燃燒室墻的中心線,以便控制炭化室的中心和寬度。砌筑爐頭時,用線墜根據線桿上的中心點檢查燃燒室爐頭中心,并將中心畫在爐頭砌體上。爐頭磚層的標高根據線桿上磚層線用水平尺檢查。炭化室爐墻磚應保持平滑,爐墻上下層表面,不得產生與炭化煤料下行方向逆向錯臺。燃燒室管磚砌筑時要保證孔中心對中,管磚插口部位用浸透耐火泥的Φ6mm耐火纖維繩按要求壓實,在同一層管磚之間的填充磚出現磚縫過大時,允許使用耐火纖維泥進行填實。第7層和第8層粘土磚和硅磚交界的部位為水平滑動層,在檢查底面標高合格后,第8層磚的底面采用滑動縫專用泥漿砌筑。炭化室隔墻與燃燒室設計了膨脹縫,兩膨脹縫間設有滑動層,膨脹縫內填充耐火纖維氈,填充纖維氈時,必須將其塞滿塞緊,一方面,防止因填充疏松導致煤粉進入,失去膨脹縫的伸縮作用,另一方面,對炭化室起到密封的作用。由于炭化室和蓄熱室砌體工作時所受的溫度不同,膨脹的大小不同,就出現了相對位移,為避免因相對位移,造成砌體相互摩擦的損害,炭化室與蓄熱室相接處設置滑動層,滑動層是由片狀石墨與耐火泥混合攪拌的泥漿涂抹而成。砌筑煤氣立火道頂部燒嘴磚時,對煤氣噴出口密封。密封方法為:頂部噴口內先塞一紙團,用膠水將紙片貼在上面封住,燒嘴側面的孔洞用紙團填塞。密封結束后,在立火道底灑干凈鋸木屑,然后蓋上立火道固定保護板。

(3_干餾段(22—81層)砌筑。干餾段是直立爐最為重要的部位,此部位不但要求灰漿飽滿,砌體尺寸嚴格按設計執行,同時砌體密封必須嚴密,在砌筑時砌體的立縫和臥縫表面刷高溫粘結劑,炭化室全部砌筑完畢后,再刷一遍高溫粘結劑,以確保炭化室的密封,保證生產出煤氣的純度,為生產甲醇做準備,減少除去煤氣中其他氣體的費用和時間。燃燒室第22—81層為擴張段,即炭化室的收縮段,炭化室寬度有21層的550mm遞減到82層的400mm,這樣燃燒室墻寬每層增加2.5mm,這樣砌筑時就要求按照中心線對爐頭測量,保證爐墻按設計斜度向上砌筑。

預熱段及燃燒室水平氣道的砌筑。砌筑燃燒室上部和下部各水平氣道時,控制中心尺寸與斜道接口處的錯臺與規定值在3mm范圍內,并且水平氣道內應清掃干凈。在與斜道接口處的四周磚縫采用Φ5mm的耐火纖維繩予以填充。預熱段包括上水平道,砌筑上水平道時,利用線桿沿燃燒室中心線找正各廢氣孔磚煤氣道口及各層看火孔的中心及直徑,并控制在設計公差內。砌筑水平道頂第一層磚時,用線桿校正看火孔的位置及孔徑,砌上面各層時用卷尺檢查看火孔的斷面尺寸。

1.3.4爐頂砌筑

爐頂上安裝輔助煤箱的矩形座磚和看火孔等各作為一個砌磚段,一次性砌到爐頂,看火孔用破布或報紙堵嚴,防止灰漿、廢磚及雜物掉入立火道內。砌筑裝煤孔座磚時,保持該配套的每組座磚用于安裝輔助煤箱底座的密封槽對中,嚴格控制炭化室口的尺寸,并沿炭化室內壁面用浸漬泥漿的耐火纖維繩填縫密實。砌筑拉條溝時,保證其寬度,并根據爐柱上中心線,將其砌筑平直。

2 結束語

直立爐砌筑施工重點是工序的安排,合理有序的安排可以更有效的控制工程質量,保證工程進度,降低了勞動成本支出,順利完成施工任務。此外,在施工中炭化室操作平臺的選擇上,選用了吊掛式平臺,這種平臺優點是升降簡單,節省時間,節約人工費用,缺點是穩定性差,掛鉤位置影響人員行走和材料的搬運,也可以選用另一種平臺,即用鋼管做成不同高度的馬凳,根據需要進行升降,這種平臺克服了吊掛平臺的缺點,但是將增加材料和人工等費用。

工程施工是多變的,根據不同的現場條件,選擇不同的施工方法,要以變應變,才會適應市場需要,更好的發揮特長,創造更大的社會效益和經濟效益。