隨著鋼鐵行業的快速發展,潔凈鋼生產已成為鋼鐵企業提高產品質量和競爭力的重要途徑。在潔凈鋼生產過程中,鋼包工作襯作為鋼水與空氣接觸的界面,其性能直接影響到潔凈鋼的質量。因此,研究潔凈鋼用鋼包工作襯耐火材料的發展方向具有重要意義。

首先,提高耐火材料的抗渣性能。在潔凈鋼生產過程中,鋼包工作襯需要承受高溫、高壓、強氧化氣氛等惡劣條件,因此要求耐火材料具有優良的抗渣性。目前,國內外研究者已經通過添加特定的抗渣劑、優化配料工藝等方法,提高了耐火材料的抗渣性能。未來,可以進一步研究新型抗渣劑及其作用機理,開發新型耐火材料,以滿足潔凈鋼生產的苛刻要求。

其次,提高耐火材料的抗熱震性能。在潔凈鋼生產過程中,鋼包工作襯需要承受頻繁的溫度變化和機械沖擊,因此要求耐火材料具有優良的抗熱震性能。目前,國內外研究者已經通過優化配方、引入納米材料等方法,提高了耐火材料的抗熱震性能。未來,可以進一步研究納米材料的作用機理,開發新型耐火材料,以提高鋼包工作襯的抗熱震性能。

再次,提高耐火材料的耐磨性能。在潔凈鋼生產過程中,鋼包工作襯需要承受鋼水的沖刷和侵蝕,因此要求耐火材料具有優良的耐磨性能。目前,國內外研究者已經通過添加耐磨劑、優化顆粒級配等方法,提高了耐火材料的耐磨性能。未來,可以進一步研究耐磨劑的作用機理,開發新型耐火材料,以滿足潔凈鋼生產的耐磨性能要求。

此外,降低耐火材料的成本也是未來發展的一個重要方向。目前,高性能耐火材料的價格較高,給潔凈鋼生產企業帶來了較大的經濟負擔。因此,研究如何在保證性能的前提下降低耐火材料的成本,將有助于降低潔凈鋼生產成本,提高企業的競爭力。

高鋁磚系、碳復合系、高純鋁鎂系和氧化鈣系耐火材料盡管滿足了鋼包使用壽命的要求,但都無法真正實現對鋼水的潔凈化和無污染。因此,在潔凈鋼冶煉中,耐火材料應該從單一的優異熱機械性能向功能化方向發展,不僅要耐鋼水侵蝕性好,還應具有能吸附、改性以及促進夾雜物去除等凈化鋼水的功能。

耐火材料原料的選擇

從熱力學上講,耐火氧化物與鋼水在高溫下存在一個氧勢平衡,氧勢的大小對鋼水潔凈度有重要影響,因為氧勢高易造成鋼水增氧,從而形成非金屬夾雜物。在系統研究了不同的耐火材料組成對鋼水增O作用后,發現Al2O3、MgO、CaO或者MgO·Al2O3等組分更適宜作為鋼包襯耐火原料。

明確適宜的耐火原料組分后,若耐火原料間只是簡單的機械復合,即使是穩定性良好的高純鋁鎂系耐火材料,仍不可避免存在向鋼水中引入一系列夾雜物的可能。至于凈化鋼水的功能,傳統的氧化鈣系耐火材料并沒有很好地解決CaO暴露而導致的易水化的問題。因此,如何發揮各組分作用的關鍵在于材料結構的優化,即耐火材料中的Al2O3、MgO、CaO不是簡單的機械組合而是以化合物或固溶體的形式在分子、原子尺度上結合。

新型鋼包耐火材料的研究

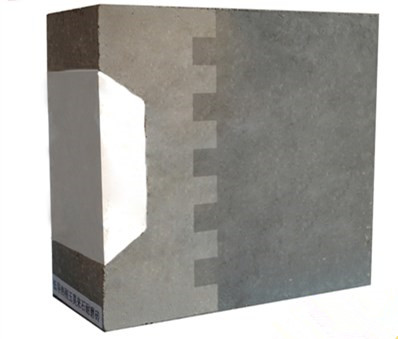

近來,基于MgO·Al2O3 (MA)和CA6兩種組元,引入具有鋼水凈化功能的CaO,進一步合成了CaMg2Al16O27 (CM2A8),該材料具有潛在鋼水凈化功能;而熔點相對較高的MA和CA2則有效地阻止熔渣繼續向內部滲透,使得耐火材料具備持續使用的潛力。為證實CA6材料在鋼水精煉方面的可行性。基于CA6制備出了Al2O3-MgO·Al2O3-CaO·6Al2O3 (AMC)復相材料,在國內某鋼廠200t汽車板鋼精煉鋼包中進行了實驗,結果表明該材料展現出了良好的抗渣侵蝕性能,能夠將原來剛玉尖晶石澆注料的30爐次使用壽命提高到40~50爐次。

伴隨著超低氧鋼(或潔凈鋼)用鋼包工作襯用耐火材料的進一步研究和發展,新型鋼包工作襯用耐火材料將在未來高尖端鋼種的生產過程扮演非常重要的角色!

總之,隨著潔凈鋼生產的不斷發展,對鋼包工作襯耐火材料的性能要求越來越高。未來的發展應該注重提高耐火材料的抗渣性能、抗熱震性能和耐磨性能,同時降低耐火材料的成本。通過不斷的研究和創新,為潔凈鋼生產提供更優質的鋼包工作襯耐火材料。