1、大型氫氧化鋁稀相流態化焙燒爐的發展!

? ? 與傳統的回轉窯焙燒相比,A1(OH)3稀相流態化焙燒爐(丹麥史密斯公司引進GSC爐)因具有熱耗低、產品質量好、自動化水平高、占地面積小、環境污染輕等優點而得到廣泛應用。到目前為止,已經投用的流態化焙燒爐設計能力為世界焙燒氧化鋁總量的80%以上,采用流態化焙燒爐已成為世界氧化鋁工業必然的發展趨勢。

目前我國焙燒爐大多是從國外引進的,所用的內襯材料也由國外公司設計,并以引進為主。

但引進焙燒爐在內襯設計及選材中存在許多問題,主要有:

(1)實際運行過程中爐體表面溫度高,系統熱損失較大,能耗很高又惡化了工作環境。

(2)產品中的雜質二氧化硅的增值較大,原因之一是耐火材料的耐磨性能較差和表面龜裂脫落。

?。?)系統中特別是旋風的進口及爐體的錐部,出現較多裂紋,主要是由結構設計欠缺和材料熱膨脹的不均勻造成的。

?。?)系統中耐火材料預留的膨脹縫較多,在膨脹縫處選用的材料經高溫及風吹后脫落,造成物料穿幫。

?。?)部分爐頂采用剛性F形吊掛磚吊掛和側壁剛性錨固磚與錨固件結合,由于爐襯結構力學問題,特別是受熱不均勻及爐襯發生力學結構變化時,出現較嚴重的爆磚、澆注料脫落現象。

?。?)在第四級冷卻旋風和第一級預熱旋風,由于溫度較低,沒有設計內襯,而是使用外保溫的形式減少散熱,旋風筒磨損嚴重,影響壽命。

? ? (7)局部磚松動脫落時不易修補。

? ? 因此,開發高性能的新型澆注料和合理的爐襯結構,輔之以合理的施工烘爐技術,是減少引進稀相流態化焙燒爐爐襯損毀、降低能耗,達到引進大型氫氧化鋁稀相流態化焙燒爐爐襯技術國產化的關鍵。

? ? 2、大型氫氧化鋁稀相流態化焙燒爐應用技術

針對上述問題,本課題制定如下研究方案:

?。?)通過對焙燒爐內襯進行新型材料應用的試驗,找到適合在稀相流態化焙燒爐上使用的收縮率小、表面光滑、耐磨不脫落、壽命長的新型不定形耐火材料,達到利用國內天然材料代替國外合成材料的最終結果。

?。?)根據焙燒爐的結構特點,通過力學計算,確定最佳的爐襯結構;以保證溫度和磨損、熱震力等工藝要求。

?。?)解決爐襯之間的膨脹縫預留,增加材料的柔韌度,防止爐襯開裂造成的保溫層貫通損壞的情況;同時開發和優化合理的施工及烘爐和維護技術。

(4)對耐火澆注料局部破損嚴重部分尋找可行的修補施工工藝路徑和材料;

? ? (5)對局部裂縫過大部分和伸縮縫過大部分尋找可行的修補施工工藝路徑和材料;

? ? (6)對內襯表面磨損沖刷嚴重者,通過涂抹剛玉質涂抹料來增加表面耐磨的可行性。

2.1流態化焙燒爐用耐火材料的開發

? ? 以棕剛玉、特級礬土為主要原料,采用多級配料。系統研究了結合劑種類、加入量,Si02微粉加入量、A1203微粉加入量、藍晶石加入量等對澆注料常規理化性能、熱震穩定性和常溫耐磨性能的影響。

并在此基礎上優化澆注料的基質組成,研制出LH-系列抗酸(堿)侵蝕高性能耐磨耐火澆注料,其理化指標均超過進口澆注料(見下圖)。

材料相組成為剛玉和莫來石澆注料的結構均勻。適量膨脹劑的加入減少了材料在高溫使用過程的收縮。骨料周圍由結合相緊密包圍,結構致密。因此材料具有較高的耐磨性、抗熱震性和低的線收縮率,主要性能指標與進口產品DCL系列相近。

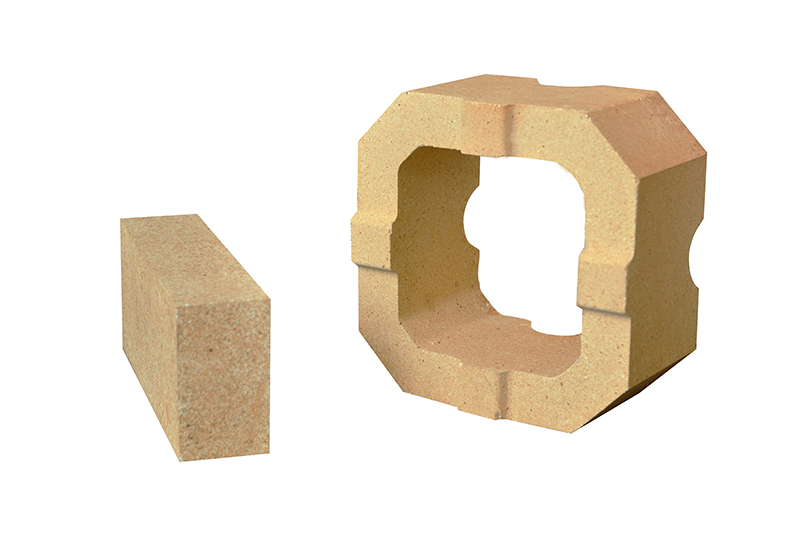

為充分發揮不同材料的功效,降低成本,不同性能的材料應用于焙燒爐不同部位:

(1)莫來石質澆注料長期使用溫度在1300℃以下,線膨脹率在-0.2%以下,有很好的抗熱震性,不易磨損,用于AO2、PO2-、PO4等單位設備下錐體部分。

?。?)專用高溫耐磨澆注料在200~1200%溫度范圍內均能保持其強度,并具有較好的高溫柔韌性和耐急冷急熱性,高強度、耐沖刷和磨損,用于各設備的下料管。

?。?)高檔剛玉-莫來石質澆注料具有優異的高溫強度和體積穩定性,用于系統1500~1700℃的高溫區(P04的爐膛和PO3進氣口部分)。

2.2爐襯結構設置

? ? 針對流態化焙燒爐爐襯常見的因高溫造成的系統損失和常見的裂紋、膨脹處材料脫落、結構不合理等問題,在耐火材料爐襯結構設計中采取如下措施:

? ? (1)GSC爐爐襯結構設計和旋風冷卻器CO、CO2、C03、主焙燒爐P04、熱風分離旋風筒P03、旋風預熱器PO2,、上升管斜頂和爐本體頂由F磚剛性吊掛設計為柔性非金屬吊掛磚加澆注料,保持爐頂穩定,PO3煙道部分用高溫骨架加固。

(2)爐體側壁剛性止推錨固磚改為耐熱合金錨固件,變側壁的固定錨固力為牽拉力適應爐墻熱膨脹力變化方向。

?。?)爐體所有結構層問松弛部位和臨界、轉折部位進行爐襯的耐熱合金錨固件加固。

?。?)爐體所有耐磨爐襯的下料管加錨固件穩定系統運行;主焙燒爐P04和熱風分離器PO3過渡帶采用柔性組合爐襯,適應工藝運行爐體剛性結構上產生的巨大的撕裂力。旋風冷卻器CO、旋風預熱器等有芯分離器中心筒與邊緣相連采用柔性加固梁穩定中心筒。

?。?)旋風冷卻器CO、C02、C03、主焙燒爐、熱風預熱器P02、分離預熱器P02、下墜體均設耐熱鋼為錨固件的縱橫的抱箍梁加固并澆注洛華系列LH一1500抗酸(堿)腐蝕耐磨耐火澆注料,錐體加裝檢修孔。

(6)所有“GSC”爐襯施工為柔性保溫+剛性保溫+工作襯結構的多層復合結構,解決Al-Si纖維水化這一進口窯爐通?。灰噪[性柔性膨脹取代所有“剛性纖維氈四周框大于1cm預補償膨脹”。根據耐火材料性質精確計算膨脹間隙,以防止爐襯投運后沿膨脹縫剝落、掉塊跑料燒爐殼。

?。?)按各種材料的收縮特性和外部設備鋼殼的結構特點設置預留膨脹縫,以避免爐體的貫穿縫。

以上結構輔以適當變換工作襯耐火材料某些位置的品種和特性,使其完成良好的過渡。

3、爐襯施工技術

? ? (1)“GSC”爐襯特殊錨固件的開發。

? ? 根據流態化焙燒爐各部位的結構支撐特點,工藝運行參數先對爐墻各部位的參數進行計算設定,然后設計制作不同規格不同尺寸形狀的不銹鋼圓鋼錨固件,用錨固件與爐殼的牽引力,鋼錨件自身與爐墻的熱膨脹差來牽制、破壞和消解爐墻在某處某方向的破壞性撕裂力。

?。?)膨脹縫的預留。

? ? 通過采用合理的膨脹縫預留方法(重力負荷膨脹縫、柔性膨脹縫、結構膨脹縫),使在施工中刻意預留的膨脹縫隨整體施工一塊變成隱形縫或半縫,使爐襯成為整體結構,爐襯從分塊設置變為整體設置,爐襯向爐殼散熱減少,爐墻強度和穩定性大大提高。此項技術使整體澆注的工業窯爐襯節能3%~5%,側壁爐襯使用壽命提高一倍以上。

?。?)水平、垂直加固抱箍梁的布置。

? ? 新的結構設計簡體均設縱橫加固抱箍梁,以耐熱不銹鋼錨固件作骨架,注意和爐頂銜接的抱箍梁要以40mm厚Al-Si纖維氈分隔。

?。?)上升煙道的固定。

? ? 保持抱箍梁施工的完整性以便穩定爐頂,使爐頂和旋風筒體側墻脫開,解決力學支撐分配,適應高溫和超高爐體的固有振蕩,施工時預留合適的膨脹,消除邊界應力。

?。?)爐頂采用分立式非金屬柔性吊掛支模后澆注工作層重質澆注料,澆注或砌筑輕質料(磚)敷設保溫層形成復合爐頂。

?。?)P03、P04等設備之間膨脹節部件的設置。

由于P03和PO4高溫工藝操作條件和煙道連接之間沒有緩沖結構的特點,必須設置膨脹節部件,以防止撕裂,施工時按新設計做好組合爐襯,以便較大范圍地保證爐襯可以活動,使聯結部保持一定的柔韌性,延長爐襯的壽命。

3、引進大型氫氧化鋁稀相流態化焙燒爐采用新型爐襯后,爐襯壽命延長,爐殼溫度降低,熱效率提高;生產的氧化鋁質量穩定,能耗降低;該技術在多家大型氫氧化鋁焙燒爐上得到應用,在延長爐襯壽命、改善作業環境、降低能耗、降低生產成本等方面成績顯著,順應了當前節能降耗的集約型經濟發展潮流。