硅酸鋁質耐火泥漿主要是配套耐火磚使用的,分為粘土質泥漿和高鋁質泥漿兩種,是應用最普遍的。

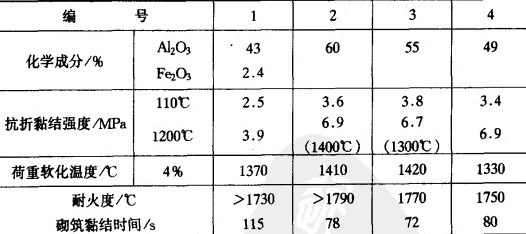

下表為粘土質耐火泥漿的性能。編號1為糊精或多糖類淀粉作結合劑,烘干容重約為1.69g/cm3,烘干和1200℃高溫抗剪粘結強度分別為1.1MPa和0.4MPa;編號2~4為磷酸二氫鋁結合劑,其濃度約為50%,用量15%,另加10%~14%的水。耐火粉料為粘土熟料,另加少量的軟質粘土,臨界粒徑約為1.0mm,小于0.074mm的占50%以上。另外,摻加保水劑和酸抑制劑等,還有外加物。

粘土質耐火泥漿的性能

耐火泥漿性能與其顆粒組成有密切關系。例如,泥漿配合比(%):熟料90,軟質粘土10。顆粒組成1~0.12mm的分別占67%、44%和22%,其粘結時間相應的為10s、20s和40so這就是說,顆粒組成中粗顆粒太多,涂抹性差,灰縫增大,而且泥漿易沉淀、分層,干得快即粘結時間短;當粗顆粒太少時,難以保證灰縫厚度,高溫時收縮也較大;耐火泥漿用水質量、耐火磚的質量及其灰縫大小等,也對耐火泥漿性能有影響。例如,耐火磚的顯氣孔率大,泥漿粘結時間縮短。灰縫大,其粘結時間延長。

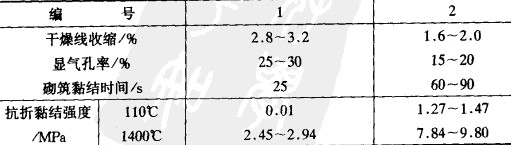

耐火泥漿的力學性能和砌筑性能,是由結合劑和外加劑決定的。耐火泥漿結合劑通常用雙氫磷酸鋁。外加劑有羧甲基纖維素(CMC)、糊精、木質素磺酸鹽、Na2CO3、膨潤土和無水石膏等。有的外加也起結合劑的作用。有時還摻加膨脹劑和燒結劑。耐火泥漿的粘結時間,通常用CMC進行調整,CMC的PH值為7~9,用量0.1%~0.4%。試驗證明,隨著CIVIC用量的增加,粘結時間延長;在軟質粘土用量為15%的耐火泥漿中,摻加0.07%~0.15%的木質素磺酸鈣和0.09%~0.20%的碳酸鈉,能提高粘土顆粒的分散性和親水性,并易形成懸浮液,起到了增塑的良好作用;在~般耐火泥漿中,摻加糊精和CMC復合外加劑,用量0.6%~0.9%,再摻加0.01%~0.03%的石膏粉,即可改善其砌筑性能。在泥漿中摻加復合外加劑,泥漿不分離、不沉淀,不流淌、不干涸,灰縫飽滿。下表為外加劑對耐火泥漿性能的影響。編號1和編號2的水含量分別為35%~40%和22%~27%。前者無外加劑,后者有外加劑。從表中看出,摻加外加劑,其干燥線收縮和顯氣孔率均有降低,粘結時間顯著延長,抗折粘結強度提高幾倍。

外加劑對耐火泥漿性能的影響

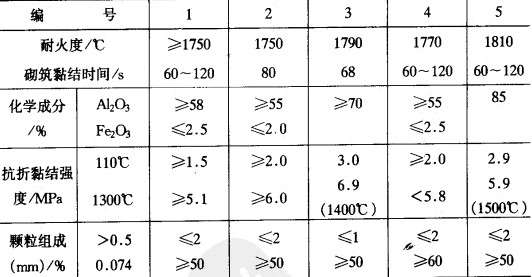

下表為高鋁質耐火泥漿的性能。耐火粉料為礬土熟料、剛玉、氧化鋁和軟質粘土等,臨界粒徑為0.5mm,0.5~0.088mm的約為10%,0.088~0.074mm 35%~45%,<0.074mm 45%~55%。編號1用糊精等作結合劑,水用量25%~30%;編號2和編號3用磷酸作結合劑,其濃度50%左右,用量22%--28%;編號4和編號5用雙氫磷酸鋁作結合劑,其濃度約為50%,用量15%~20%,水用量約為10%。前者含莫來石粉料,后者含剛玉料。耐火泥漿中均加復合外加劑,以調節粘結時間和提高抗折粘結強度。當采用粉狀磷酸鋁時,其用量為3%--6%。

高鋁質耐火泥漿的性能

耐火泥漿中均摻有軟質粘土,目的是提高施工性能和燒結性能。因此,將干狀粉料倒進攪拌機中,加水或溶液攪拌時,粘土便開始解膠,直至穩定為止,即必須有充分的攪拌時間,才能使泥漿具有較好的粘結性能。同時,應優先選用滾筒式攪拌機,其次是灰漿攪拌機,混練時間約為10min。

河南耐火材料廠 http://www.zzhoudd.com

TAG標簽: 耐火磚 河南耐火磚 高鋁磚 剛玉磚 耐火磚價格 河南耐火材料廠

相關資訊

30

2024-08

27

2024-04

27

2024-04

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12