沸騰焙燒是流態化技術在冶金工業上的具體應用,為達到下一步冶金工序的要求,將物料進行氧化焙燒、半氧化焙燒、還原焙燒、硫酸化焙燒或半硫酸化焙燒等作業的熱工設備。

沸騰焙燒爐的工作原理是將空氣從爐底送入,經空氣分布器進入爐內,當空氣以一定的流速自下而上地吹過顆粒狀料層,整個料層在空氣的攪動下,爐料粒子互相分離,并上下翻騰,只要風速不超過一定限度,爐料粒子就在一定的高度范圍內處于懸浮狀態,造成礦粒與氣體接觸的最好條件,使焙燒過程氣固間熱交換速度快,反應十分激烈,并且料層溫度均勻。通過控制焙燒溫度、爐料停留時間、鼓入不同成分的氣體等措施,可實現不同目的的焙燒作業。沸騰焙燒爐產出焙砂質量好,生產率高,操作簡單,便于實現生產連續化和自動化等一系列優點,因此在冶金工業中得到廣泛應用。例如,鋅精礦、銅精礦的氧化焙燒和硫酸化焙燒,金精礦、含鈷硫鐵精礦的硫酸化焙燒,錫精礦的氧化焙燒,高鈦渣的氯化焙燒,汞礦石焙燒,富鎳冰銅氧化焙燒,鎳精礦半氧化焙燒,含鎳鈷紅土礦的加熱和還原也利用沸騰爐進行生產。

北京有色冶金設計研究總院開發的漿式進料沸騰焙燒爐,已于1992年成功地用于中原黃金冶煉廠大型工業生產。其優點在于省卻了精礦干燥工序,避免了粉塵污染及精礦飛揚損失;焙燒溫度易于調節;該崗位操作環保條件好。

沸騰爐的缺點是煙塵率高,達到20%~55%,給煙氣凈化處理增加復雜性。

沸騰焙燒爐的操作溫度

一、焙燒溫度的控制

硫化金屬礦物的焙燒是一放熱過程,可以靠身的化學反應來維持所需的焙燒溫度,并且熱量有富余,需移去多余的熱量。

而沸騰焙燒爐的流態化特點是爐內物料激烈翻騰使沸騰層內各點溫度接近均勻,所以只要改變沸騰床局部工作條件,如在爐墻內側裝設冷卻水套、床層內裝設冷卻水管或向床層噴水等措施,都可以起到調節整個床層溫度的效果。這些措施不公可以方便地移去床層內多余的熱量,并且控制也比較容易,因而沸騰焙燒爐可以應用于各種礦物不同目的的工藝操作。

二、焙燒溫度的選擇

沸騰層操作溫度是根據不同的焙燒性質和入爐物料的化學成分而定,使焙燒過程處于最好的化學反應條件下進行。鋅精礦硫酸化焙燒溫度一般為820~920℃;鋅精礦氧化焙燒溫度為950~1100℃;銅精礦全氧化焙燒溫度控制在750~800℃;銅精礦半氧化焙燒溫度控制在650~750℃;銅精礦全酸化焙燒溫度控制在620~650℃;銅精礦半酸化焙燒溫度控制在650~720℃

沸騰焙燒爐結構

一、爐體

沸騰焙燒爐的爐體外殼一般由鋼焊制而成,其內襯由耐火材料的構成,爐體結構比較簡單,整個爐體可人成上中下三部分。上部是爐膛,它包括沸騰層段和上部焙燒空間段,整個爐膛用耐火材料砌筑成中空的焙燒室,各種精礦的沸騰焙燒過程,就在爐膛進行。中部是爐底氣體分布裝置,通常稱作空氣分布板,其作用是支承爐內物料并均勻分布氣體。下部是風箱,其作用是盡可能使氣體從風管進入風箱的氣體動壓頭轉變成靜壓均勻分布,因此風箱的容積必須足夠大。

二、爐體結構和耐火材料

沸騰焙燒爐用耐火材料分述如下:

(1)爐底氣體分布裝置。爐底氣體分布裝置對爐內物料沸騰狀態、增強氣固接觸、防止滯留起著關鍵的作用,是焙燒爐正常生產很重要的部件。它必須滿足下列要求:一能支承爐內物料;二能均勻分布氣體并創造良好的起始流態化條件;三能抑制聚式流態化原生不穩定性的惡性引發。也就是要考慮氣體從氣體分布裝置噴出的一瞬間的流型和湍流程度,創造一個良好的氣固接觸條件。

在高溫操作條件下,隔熱層可保護花板不發生熱變形或損壞,爐底花板由鋼板制成,風帽由耐熱鑄鐵或耐熱合金鋼制成,填隔熱層一般厚度為230~250。

兩種耐火材料組合成隔熱層的上層抹面厚度為50~100mm,隔熱層材料配比見表1。

表1 沸騰焙燒爐氣體分布板隔熱材料的配比

成 分 | 配比/% | |

耐火澆注料 | 抹面砂漿 | |

水玻璃(密度1.38g/cm3,模數2.6~2.8,為干料的百分數) | 17 | 25 |

耐火粘土粉(粒度<0.088mm的不少于70%) | 23 | 29 |

硅氟酸鈉(為水玻璃的百分數) | 2 | 3 |

耐火粘土砂(0.15~5mm) | 23 | 43 |

耐火粘土塊(5~20mm) | 35 | |

單一耐火材料隔熱層耐火澆注料,其組成材料及配比如下:

礬土水泥12%~20%,高鋁礬土熟料粉(粒度小于0.088mm 要大于85%)為0~15%,高鋁礬土熟料(粘度小于3mm的占15%,粒度3~6mm的占20%,粒度6~15mm占40%)外加水8~12%。

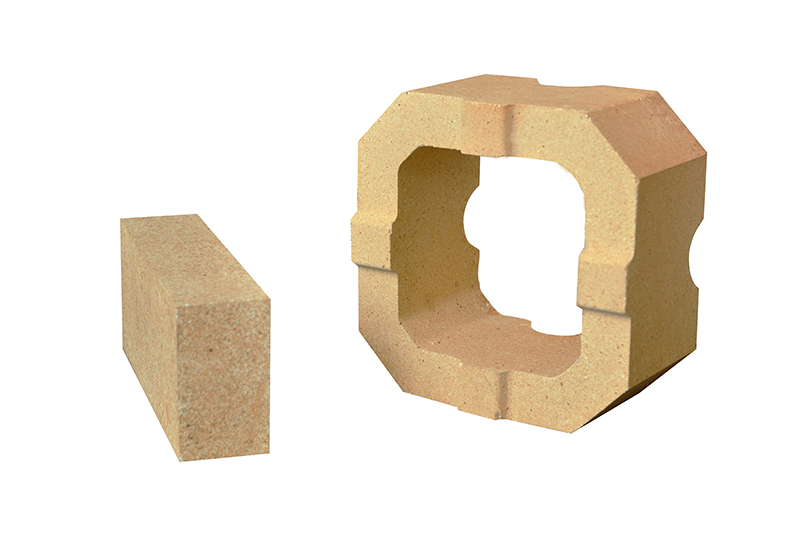

(2)爐墻磚體。爐墻內襯一般采用粘土磚砌筑,近年來新建的大型沸騰爐采用高鋁磚砌筑,在粘土磚或高鋁磚外面,砌筑保溫磚(硅藻土磚或高強經質粘土磚),在保溫磚與爐殼鋼板之間填充絕熱材料(石棉板、硅藻土)。

(3)燃燒道磚體。沸騰焙燒爐沸騰層以上視爐膛直徑大小設有1~4個燃料器,供烤爐和開爐加熱料用,由于沸騰爐為圓柱形爐墻,而錐臺形燃燒道要傾向沸騰層料面,使燃燒道磚體均為異型磚,給設計和制造帶來很大困難,且每一磚型的用磚數量有限,因此多數設計均用鋁酸鹽水泥耐火澆注料在現場澆制,給磚塊的設計、制造、現場施工都帶來方便。

(4)爐頂結構。沸騰焙燒爐球形爐頂采用耐火磚砌筑或耐火澆注料澆灌而成。

耐火磚砌筑的球頂,球頂厚度常采用230mm、250mm或300mm,視爐膛直徑大小而定,耐火磚磚形需根據球頂直徑大小而配置若干種異型磚,搭配砌筑或按每環一個磚型砌筑,常用磚體材質為耐火粘土磚、硅藻土、礦渣棉、蛭石及膨脹珍珠巖等。

耐火澆注料搗制成的爐頂,由于澆制爐頂的整體性較好,施工過程較簡單,因此在中小型爐子上得到采用。

澆注爐頂可采用整體式澆注,也可根據爐頂直徑大小分數片澆注,通常分作6~8片。澆注爐頂厚度一般為200~250mm。在爐頂上部再敷設100~150mm絕熱材料,如礦渣棉、蛭石等,上部蓋18號25mmX25mm鐵絲網,表面用1:2水泥砂漿抹面。

(5)其他。在爐體上尚設有投料口、排料口、入孔口,冷卻裝置的安裝門洞、爐膛上部清理孔及排煙口等所用耐火材料的材質與爐墻相同。

三、沸騰焙燒爐外殼保溫材料與措施

(1)沸騰焙燒爐。在焙燒硫化礦物的生產過程中,產生的煙氣含有二氧化硫,其中部分會轉化為三氧化硫,并與煙氣中水蒸氣結合生成硫酸。當鋼外殼壁面溫度低于所生成的硫酸露點時,硫酸就在鋼殼壁面上凝結而產生腐蝕。使爐殼壽命大大縮短。近年來,我國沸騰焙燒爐設計已采用了外保溫措施,使爐殼鋼板的溫度處于煙氣硫酸露點溫度以上、杜絕煙氣硫酸冷凝,從而保護鋼板外殼。

(2)保溫材料。該材料應選擇具有質輕、熱導率低、化學性能穩定、耐腐蝕、不燃燒和防震等特性的絕熱材料,常用巖棉、礦渣棉等人造無機纖維材料制成的氈、毯、板各種制品,也有選用硅藻土或膨脹珍珠巖等。

(3)敷設。在爐殼外敷設保溫材料,保溫層由計算確定,以保證爐殼溫度高于煙氣硫酸露點溫度。在保溫層外表綁上鋼絲,使保溫層貼在爐殼上。最外層再設置一個由薄板制作的外殼,使保溫材料免遭雨水、大風、碰撞等因素而破壞,起到保護作用。

相關資訊

30

2024-08

27

2024-04

27

2024-04

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12