電爐是黃磷生產的主要設備,是將合格的磷礦、硅石和焦炭按一定的比例制成混合爐料加入電爐,在1300~1500℃下進行還原反應,產生的含磷爐氣經除塵、冷凝、精制得到成品黃磷,副產物爐渣和磷鐵從爐底定期排出。因而對爐襯中的絕熱材料、耐火材料及爐襯耐火磚結構都有嚴格的要求。

制磷電爐爐體是由鋼殼和耐火材料砌筑構成,爐料在爐內進行化學反應,生成的熔融爐渣與磷鐵積存在爐膛下部,形成渣蝕所以對這部分爐底和爐膛內襯耐火材料的要求要:荷重軟化溫度高、抗熔渣侵蝕性好、膨脹系數小、熱穩定性好,耐壓強度高,一般黃磷電爐爐襯砌筑耐火材料有高鋁磚、碳磚、冷搗糊組成,爐頂多用鋼纖維耐火澆注料或高強耐火澆注料澆注制成爐蓋。

在正常生產過程中爐襯會受到熔融爐渣的腐蝕,爐襯的腐蝕程度關系到電爐的檢修周期。因此一般來說爐襯的受腐蝕程度決定了制磷電爐的使用壽命,也就決定了電爐制磷裝置的大修間隔時間。所以涉及到爐襯耐火材料的質量,施工安裝、爐襯砌筑等關鍵性問題,一定嚴把質量關,延長電爐制磷的使用壽命節約生產成本。

一 黃磷電爐損壞原因分析

制磷電爐正常運行時從爐膛截面來看,下部熔池熔渣溫度約1500℃。高溫爐氣由下而上通過數米厚的料層進行充分的熱交換而使其溫度逐漸降低,升至爐膛上部空間約降至220~300℃,在爐膛熔池中央處熔渣溫度約1500℃,由于爐體的散熱作用,由中央至爐壁及爐底溫度逐漸下降,在爐壁掛料處約1000~1200℃。熔渣和爐壁及爐底的溫度越高對爐襯碳磚的腐蝕性越大。爐底和爐壁一般采用空氣自然冷卻或循環水冷卻,在日常生產時必須達到預期的爐體冷卻效果。

1.1 爐襯腐蝕環境分析

磷礦石、硅石、和焦炭本身無腐蝕性,但在爐料中硅石和焦炭與磷礦石配合比不合適以及焦炭粒度過大,在爐內形成化學反應,將在生產過程中導致爐襯嚴重腐蝕。爐渣的熔點決定了其中的CaO—SiO2系統的m(SiO2)/m(CaO)酸堿成份,即按爐渣的酸度指標Mk 來判斷,當m(SiO2)=51.7%、m(CaO)=48.3%時 CaSiO3的熔點最高,為1540℃,此時熔融硅酸鈣的酸度指數MK = 1.07 。MK 小于1.07的爐渣稱為堿性爐渣,大于1.07的稱為酸性爐渣。但是酸度指標稍大或稍小于1.07的爐渣熔點都比CaSiO3 的低,所以在生產操作中可采用酸度指標 MK 接近于0.8或者1.2的爐渣進行操作。由于酸性爐渣對爐襯的腐蝕性大,不宜采用。采用堿性爐渣操作是一般控制在爐渣酸度指標MK =0.75~0.85.由于爐渣中少量雜質的存在而降低了其熔點,所以就形成了低熔點的指標控制的熔融爐渣溫度1250~1450℃。

1.2 爐襯液體的侵蝕

熔融爐渣和磷鐵受到電極端部高溫作用,不斷翻騰沖刷爐底碳磚,在爐中心電極三角區的熔池底部有時會形成凹坑,若爐底炭磚磚縫砌筑質量差,熔融磷鐵則滲入磚縫中將炭磚浮起燒蝕熔融。熔渣也會腐蝕爐壁碳磚,還會使爐殼鋼板發紅,甚至燒穿爐底和爐壁鋼板。

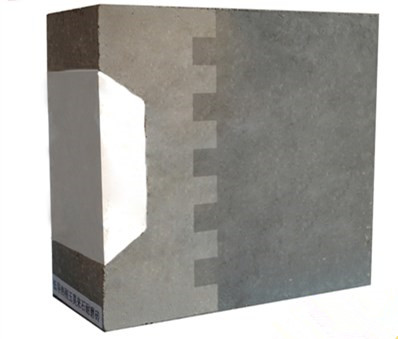

黃磷電爐內襯耐火材料配置及砌筑

(黃磷電爐內襯耐火材料配置示意圖)

2.1 爐底及爐墻高鋁磚砌筑按照耐火磚砌筑施工技術要求標準中的I類砌筑標準<1mm的灰縫施工,要求高鋁磚干燥砌筑層泥漿飽滿。每砌下一層磚前應將已砌完的磚面清掃干凈。砌磚中斷或返工拆磚而必須留槎時,應留成階梯形的斜槎。相鄰墻的高差不得超過1.2m,砌筑時應使用木槌或橡膠槌進行敲打找正,不得使用鐵錘敲磚。

2.2 炭磚的水平方向磚縫厚度為20mm左右。若采用西縫砌筑,或采用自焙炭磚,冷搗糊筑爐技術,筑爐時必須注意產品說明書并按相關的筑爐技術要求進行。

2.3 采用冷到糊或電極糊做粘結劑砌筑炭磚爐襯要先進行小火加熱。電極糊加熱熔化溫度一般控制在180~190℃,每次灌入磚縫中的高度為80~100mm,用風鎬炮錘搗實,使壓實后的高度為原高度的40%~50%。爐底上下兩層炭磚的豎縫在空間成垂直交叉狀態,爐壁內外兩層炭磚均為立砌,磚縫寬40mm左右,其與爐底炭磚的磚縫要錯開,在開口處用木板擋住,以防電極糊流淌形成孔隙,確保施工質量。

總結:制磷電爐是黃磷的心臟設備,必須精心操作,規范操作,合理調配原料的成份的添加比,控制焦炭的粒度大小,嚴把內襯耐火材料施工質量及耐火材料的采購標準,才能做到延長爐襯使用壽命。