今年8月上旬,在煙臺市舉行的全國煉鋼—連鑄技術研討會上,北京聯合榮大工程材料股份有限公司(以下簡稱聯合榮大)董事長章榮會博士做的《環保型“水基”轉爐大面自流料應用技術》學術報告,引起了與會代表的關注。

傳統轉爐補爐料燒結污染治理改造刻不容緩

章榮會指出,轉爐處在煉鋼生產流程的中心,是鋼廠的主要設備之一。轉爐的裝料側、出鋼側和爐底的耐火材料長期處在高溫狀態下,并受到機械力沖擊和爐渣的反復侵蝕,其結構極易遭到破壞。目前,國內外的大多數轉爐每煉鋼8爐次~10爐次就必須進行爐底和大面修補。而耳軸部分以及其他大面自流料修補不到的位置,通常采用噴補的方式進行修補。現階段瀝青/樹脂結合的大面自流料被廣泛用于大面及爐底修補,而轉爐噴補作業則大多采用干法進行。

隨著國家環保事業的不斷發展,相關部門對鋼鐵企業的污染物控制越來越嚴格,常規轉爐補爐料燒結過程的有害煙氣排放問題受到更多重視。

在我國,絕大多數轉爐修補依然采用以瀝青/樹脂做結合劑的大面自流料,該料直接投入爐內,在高溫作用下,瀝青/樹脂熔化,賦予材料較好的流動性能,迅速在目標修補區域鋪展開,一般1噸料燒結40分鐘~60分鐘,一般修補一次能夠使用8小時或更長時間,目前國內大多數轉爐爐役中后期每煉鋼8爐次~10爐次就必須進行爐底和大面的修補。傳統轉爐大面補爐料含有15%左右的瀝青、焦油或樹脂,燒結時間過長,補爐一次噸料耗時40分鐘~60分鐘,燒結煙氣含有大量苯并芘及其他多環芳烴類有毒有害物質,嚴重污染環境,危害人體健康。

但是,近幾年在國內,由于冶金行業發展形勢的持續低迷,鋼鐵企業為追求利潤,產品結構正在由普碳鋼向高附加值的低碳和超低碳鋼等品種方向調整,生產工藝的改變相應導致轉爐對維護耐材的要求不斷提高,再加上目前各大鋼廠紛紛增加了轉爐廢鋼使用量,使得當前爐內的耐火材料使用環境進一步惡化,使用壽命不斷縮短。高溫鋼和特鋼的大量冶煉要求轉爐大面修補料使用壽命進一步延長,并實現無碳無雜質,對鋼水零污染。

生產中的難題就是聯合榮大研發課題

章榮會介紹道,生產中的難題就是聯合榮大的研發課題。生產實踐已經證明,聯合榮大研發的環保型無碳“水基”轉爐大面自流料及配套工藝和設備,可解決目前傳統瀝青/樹脂結合轉爐大面自流料燒結時間過長,燒結過程釋放有毒有害煙氣污染環境、危害人體健康,以及偏硅酸納結合大面自流料壽命過短等問題。其優點可歸納為以下幾點:一是材料綠色環保,燒結過程不釋放有毒有害煙氣;二是1噸材料燒結時間可縮短至20分鐘以內;三是使用壽命可以達到傳統材料的2倍~3倍;四是攪拌后可使用性保持時間≥3小時。

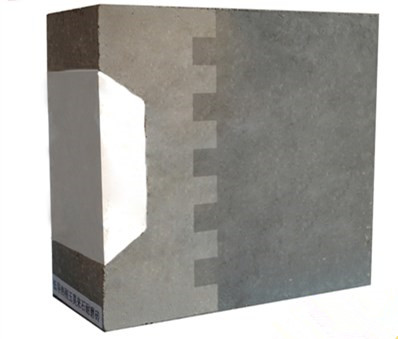

該環保型“水基”轉爐大面自流料以高純鎂砂或電熔鎂砂為主要原料,采用無機環保液體結合劑,并含超微粉、分散劑、低溫和高溫流平劑以及黏結劑等,在最大幅度降低液體加量的同時具備較高的熱態自流性、高溫熱折性能和耐沖刷強度,且無碳環保無污染。

與傳統轉爐大面修補料使用方式不同,該環保型“水基”大面自流料使用前需要現場進行攪拌。攪拌好的材料通過料斗傾倒入爐內,一次搖動爐體至適當角度,停留一段時間,待材料燒結完畢,即可投入生產使用。

該環保型“水基”大面自流料入爐后,搖爐至合適位置,材料在爐內即進行自流鋪展并開始固化燒結,固化時會有少量的水蒸氣逸出現象。但與傳統有機結合補爐料不同的是,燒結全程無任何污染性的煙氣現象產生。一般正常爐溫情況下,噸料燒結時間不大于20分鐘。

該環保型“水基”轉爐大面自流料已在國內多家鋼廠的大、中、小型轉爐上進行了實踐應用。實際效果表明,該料能夠充分改善轉爐前、后大面及爐底的使用工況,完全達到了預期水平,得到了客戶的廣泛認可。該料的壽命基本達到了傳統有機結合補爐料使用壽命的3倍或以上,大幅降低了爐前耐火材料消耗量,而且縮短了燒結時間,提高了轉爐生產作業率。

看效果不能算小賬要算大賬

盡管該自流料推廣勢頭開局良好,但也遇到不小阻力。其主要原因就是其銷售價格是傳統自流料的3倍,一些鋼廠采購部門以必須降低采購成本為由不愿采用。為此,章榮會為鋼廠算了一筆經濟賬:

以國內某廠5座130噸轉爐為例,每座轉爐每天出鋼約38爐,每爐出鋼145噸,全爐役爐齡約12000爐,與傳統大面料相比,以一爐役計算,該自流料帶來的直接及間接經濟效益如下:

單爐全爐役補爐時間從傳統的40000分鐘縮短到2700分鐘,減少補爐時間37300分鐘,約合26天,按0.8時間利用系數計算,可望增產11.5萬噸鋼。而大面料消耗也同時從1000多噸下降到200多噸。

5座爐子合起來計算的補爐時間減少約130天,可望增產55萬噸以上。

現階段粗鋼產量按8億噸估算,傳統大面料消耗約48萬噸~64萬噸,采用新型“水基”大面料,由于使用壽命的延長,修補次數將減少為原來的1/3左右,即可節約資源32萬噸~42萬噸,同時將少消耗瀝青和焦油等有毒有害物質6.2萬噸~9.6萬噸。在不增加社會投資的前提下,因燒結時間短和修補次數少而節約的時間將使鋼產量增加7%~8%,約6000萬噸。同時,轉爐修補不再冒黑煙,渣排放量也相應減少30萬噸~40萬噸,真正實現環保、減排、增產、增效,經濟及社會價值顯著。

廣闊的推廣應用前景

章榮會認為,隨著環保要求越來越嚴,冶金行業在這個大趨勢的推動下,必然會向無碳環保型材料需求轉變。該成果將能使轉爐前后大面及爐底維護材料更進一步適應復雜的低碳和超低碳等品種鋼、轉爐煉鋼冶煉工藝,有利于協助推進煉鋼企業的產品生產由低技術水平、低利潤向高附加值的低碳和超低碳鋼等品種鋼方向轉變,有利于改善鋼鐵企業經營狀況,提高市場競爭力,具有廣泛的市場前景。

章榮會還客觀地談到了該自流料目前存在的主要問題:一是材料需要現場加液體進行攪拌,較傳統材料直接投料方式多了一道工序;二是目前的自流補爐方式還不能修補耳軸部位,依然需要部分貼補或投補來解決問題。

為此,聯合榮大已著手研制轉爐遙控濕法噴注工藝,結合其在耐火材料濕法噴注技術方面的優勢,準備開發一種適用于轉爐內襯各部位熱態修補的轉爐遙控濕法噴注車。據章榮會介紹,該設備已經過多輪方案修訂,并在聯合榮大研究院完成多次冷態噴注驗證,近期將投放市場。新型轉爐遙控濕法噴注車將重新定義轉爐修補:補爐操作工人手持遙控操器,操控可以多維度運動的水冷長槍,將攪拌好的環保水基修補料噴補到轉爐內任何部位,補爐操作工將不再有高溫輻射的惡劣工作環境。耳軸與透氣磚周邊甚至出鋼口等部位的修補將可實現定點定向。

上一篇:高爐陶瓷杯及風口大型預制塊砌筑 下一篇:緊跟氧化鋁腳步,河南地區白剛玉

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠