目前,我國(guó)共有各類工業(yè)爐約12萬(wàn)臺(tái),年總耗能達(dá)2.5億噸標(biāo)準(zhǔn)煤,約占全國(guó)總能耗的1/4,占工業(yè)總能耗的60%。因此,工業(yè)爐的節(jié)能具有很大潛力。近十多年來(lái)迅速發(fā)展起來(lái)的隔熱材料節(jié)能技術(shù),由于其節(jié)能效益顯著,發(fā)展前景誘人而引人矚目。許多國(guó)家的數(shù)據(jù)表明,在工業(yè)爐上用新型高效隔熱材料代替?zhèn)鹘y(tǒng)的隔熱耐火磚,一般可節(jié)能15%~30%。對(duì)于工業(yè)爐爐襯的蓄熱和散熱,一般占爐子總能耗的20%~45%,選用優(yōu)質(zhì)、節(jié)能的耐火材料可減少爐體的蓄熱和散熱損失,提高熱效率,從而達(dá)到節(jié)能的目的。

一、復(fù)合納米級(jí)微孔隔熱材料特性

復(fù)合納米級(jí)微孔隔熱材料具有極低的導(dǎo)熱系數(shù),這種基于氣相SiO2的超細(xì)顆粒物、金屬氧化物和強(qiáng)化纖維的微孔隔熱材料是不同于任何傳統(tǒng)的纖維或陶瓷隔熱材料的。這些顆粒和纖維形成一種納米級(jí)的微孔結(jié)構(gòu),該結(jié)構(gòu)能夠限制空氣對(duì)流、熱傳導(dǎo)和輻射,從而使這種材料保證了在所有應(yīng)用溫度范圍內(nèi)的超低傳熱性能。

復(fù)合納米級(jí)微孔隔熱材料的優(yōu)點(diǎn)較為明顯。首先,這種材料通過減少爐襯厚度達(dá)到增加容器體積、減少成本的目的;其次,材料可使?fàn)t壁疲勞度最小化,同時(shí)消除熱點(diǎn),降低外殼操作溫度;再次,材料可降低操作成本,降低臨界操作溫度,減少熱量散失,增加客戶操作的靈活性。

隨著各行業(yè)對(duì)工藝設(shè)備隔熱要求越來(lái)越苛刻,復(fù)合納米級(jí)微孔隔熱材料的應(yīng)用也越來(lái)越受到重視。在國(guó)外,這種材料的發(fā)展和應(yīng)用已經(jīng)相對(duì)成熟,在重工、民用、軍工、航空航天、建筑方面的應(yīng)用水平已逐步提高。國(guó)內(nèi)微孔隔熱材料的研發(fā)起步較晚,但勢(shì)頭迅猛。

二、隔熱原理

1材料的組成結(jié)構(gòu)

復(fù)合納米級(jí)微孔隔熱材料主要由超細(xì)SiO2顆粒、遮光劑和外圍的包裹材料組成。

一般來(lái)說(shuō),微孔材料的氣孔孔隙小于100 nm,這屬于納米材料的研究范圍;同時(shí),材料的體積密度適當(dāng),會(huì)使導(dǎo)熱系數(shù)保持較低值;構(gòu)成微孔絕熱材料的是超細(xì)SiO2顆粒,這種微小顆粒的尺寸范圍是5~25 nm,具有超低導(dǎo)熱系數(shù),其獨(dú)特的無(wú)定形結(jié)構(gòu)使其成為微孔結(jié)構(gòu)隔熱材料的核心部分。

這些顆粒之間由于化學(xué)鍵作用而形成很長(zhǎng)的顆粒鏈,這些鏈條最后經(jīng)過混合形成絕熱材料的一部分。除SiO2本身結(jié)構(gòu)的特殊性外,該隔熱材料的其他結(jié)構(gòu)也在隔熱過程中起到關(guān)鍵性作用。

遮光劑的加入很好地降低了材料的輻射傳熱。典型的遮光顆粒包括炭黑、TiO2等,這種均勻分布在材料內(nèi)部的遮光顆粒基本阻止了紅外輻射的路徑,與超細(xì)SiO2顆粒摻混來(lái)達(dá)到阻隔輻射的目的。根據(jù)玻耳茲曼定律,紅外輻射量與材料冷熱面溫差的四次方成正比,這種由紅外輻射帶來(lái)的影響在溫差大于100°C時(shí)尤為突出,因此遮光劑對(duì)于隔熱材料來(lái)說(shuō)是不可或缺的關(guān)鍵因素。

由于納米尺寸的孔隙度范圍很小,這就決定了氣體分子會(huì)失去自由流動(dòng)或者相互碰撞的能力,很大程度上控制了氣體對(duì)流,使空氣分子間的對(duì)流換熱基本停止。

根據(jù)分子運(yùn)動(dòng)及碰撞理論,氣體熱量的傳遞主要通過高溫側(cè)的高速運(yùn)動(dòng)分子向低溫側(cè)的低速運(yùn)動(dòng)分子相互碰撞完成。由于微孔隔熱材料的孔隙度都在納米級(jí)別,這些氣孔大部分都小于氣體分子的平均自由程,這樣,氣體分子將只能與氣孔壁發(fā)生彈性碰撞而無(wú)法參與熱傳遞。同時(shí),對(duì)于固體熱傳導(dǎo)來(lái)說(shuō),這種納米級(jí)的空隙只能允許熱流在分子接觸點(diǎn)方向上進(jìn)行傳導(dǎo)。然而,SiO2超低的導(dǎo)熱系數(shù)和由大量氣孔造成的分子接觸點(diǎn)的排布程度決定了這種導(dǎo)熱方式基本被阻斷。

2隔熱參數(shù)與性能

復(fù)合納米級(jí)微孔隔熱材料的導(dǎo)熱系數(shù)在各類傳統(tǒng)隔熱材料中優(yōu)勢(shì)明顯。如圖2所示,這種材料的導(dǎo)熱性能在各溫度區(qū)間都有上佳表現(xiàn)。而且,使用溫度越高這種優(yōu)勢(shì)越明顯。

復(fù)合納米級(jí)微孔隔熱材料的性能參數(shù)見表2。由復(fù)合納米級(jí)微孔隔熱材料性能分析可知:最高承熱溫度較高,材料中心在溫度高達(dá)982°C時(shí)仍有良好表現(xiàn);抗壓性較好,由材料密度所決定,與蛭石板類似;加熱線收縮率較小,這是衡量隔熱產(chǎn)品最高使用溫度的重要指標(biāo)。這種材料在927°C時(shí)收縮不超過1%,982°C時(shí)約為3%。

三、節(jié)能效果與收益

近年來(lái),復(fù)合納米級(jí)微孔隔熱材料產(chǎn)品形式和功能不斷發(fā)展,承現(xiàn)多樣化和普及化,且在鋼鐵、建筑、軍工、民用等領(lǐng)域都有廣闊的應(yīng)用前景和巨大的發(fā)展?jié)摿ΑS捎谠诨ぁ⒁苯鹦袠I(yè)中,工業(yè)爐窯和高溫管道等設(shè)備對(duì)隔熱要求的特殊性,在滿足相對(duì)穩(wěn)定和高效隔熱的前提下,隔熱材料還應(yīng)盡量做到安全和環(huán)境友好。因此,隨著行業(yè)內(nèi)部競(jìng)爭(zhēng)的日益激烈和市場(chǎng)壓力的陡增,傳統(tǒng)意義上的隔熱材料已無(wú)法滿足現(xiàn)代工業(yè)應(yīng)用的需求,復(fù)合納米級(jí)微孔隔熱材料由此成為工業(yè)領(lǐng)域的新興力量。

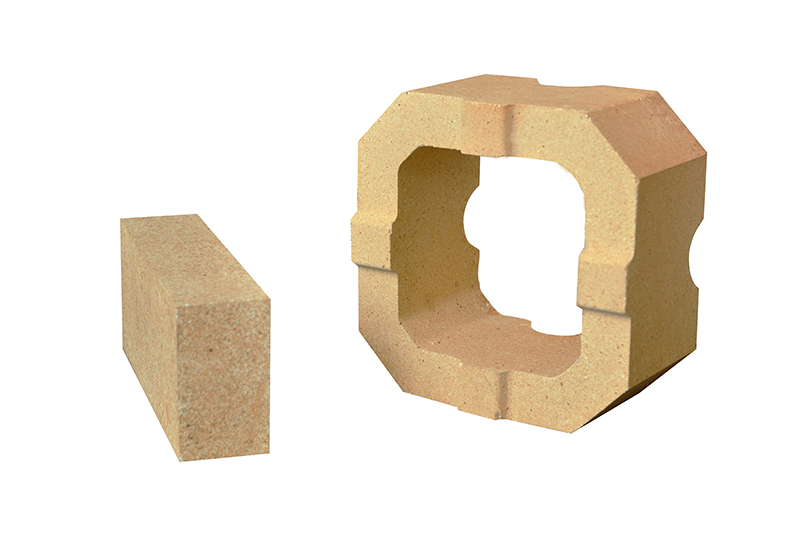

復(fù)合納米級(jí)微孔隔熱材料在工業(yè)上的應(yīng)用主要包括:鋼包、混鐵爐、鐵水罐、流水槽、中間包、管道外包等,其在工業(yè)爐上的應(yīng)用優(yōu)勢(shì)尤為明顯。從圖3中可看出,在應(yīng)用這種材料后,冷面溫度較應(yīng)用傳統(tǒng)蛭石板的情況減少16%,也就是說(shuō)熔體能夠在此基礎(chǔ)上保留更多熱量,這也是節(jié)能降耗的另一種體現(xiàn)。

復(fù)合納米級(jí)微孔隔熱材料種類多樣,包括各類型號(hào)的板材、面板、柔性板和層壓板等,內(nèi)部最高承熱溫度均可達(dá)982℃。材料的密度和尺寸可視具體應(yīng)用情況而定,能夠完全滿足市場(chǎng)需求。

復(fù)合納米級(jí)微孔隔熱材料用于管道外包時(shí)較之于傳統(tǒng)材料表現(xiàn)優(yōu)異。如圖4所示,從隔熱效果看,當(dāng)環(huán)境溫度處于25℃,管道中心溫度處于650℃時(shí),外包材料的冷面溫度可低至56℃,完全達(dá)到人員安全標(biāo)準(zhǔn)(≤60℃)。此外,如表4,在材料厚度、冷面溫度、熱損、重量及體積等方面,微孔材料較之于傳統(tǒng)礦物棉均能夠達(dá)到不錯(cuò)的節(jié)省效果。

需要注意的是,由于微孔隔熱材料結(jié)構(gòu)的特殊性,氣溶膠顆粒對(duì)液體較敏感,因此,當(dāng)材料暴露在水、油等液體中時(shí),微孔材料結(jié)構(gòu)會(huì)部分分解。因此,應(yīng)盡量在操作時(shí)保持與液體隔絕。

以某公司鋁熔煉爐為例,對(duì)應(yīng)用本產(chǎn)品后的情況進(jìn)行效益分析:將原始內(nèi)襯中改換25.4 mm的復(fù)合納米級(jí)微孔隔熱材料,其他結(jié)構(gòu)不變。改進(jìn)后效果明顯:氣體使用量減少13%,每年可節(jié)約成本5.45萬(wàn)元,9個(gè)月可收得回報(bào),總收益約為21.8萬(wàn)元。總之,在其他產(chǎn)品中適量加入本產(chǎn)品后能夠較使用之前獲得較大收益。

結(jié) 語(yǔ)

針對(duì)復(fù)合納米級(jí)微孔隔熱材料的隔熱原理、材料性能、節(jié)能效果、應(yīng)用前景等方面進(jìn)行了較為全面的分析,尤其在工業(yè)爐中的應(yīng)用功效顯著。因此,復(fù)合納米級(jí)微孔隔熱材料是值得深入研究并大力推廣的隔熱材料,具有廣闊的市場(chǎng)前景和應(yīng)用價(jià)值。