玻璃窯爐結構及窯爐用耐火材料性能

全面了解玻璃窯爐主要結構、窯爐用耐火材料的基本成分及其性能

主要內容:

1、介紹玻璃窯爐主要結構及各部位所用的材料

2、介紹玻璃窯用各種耐火材料的基本成分及其性能

三期窯爐的主要結構尺寸

一、玻璃窯爐主要結構玻璃熔窯結構

浮法或壓延成型的玻璃熔窯屬于橫火焰式池窯,根據各部功能其構造分為:

1、玻璃熔制

2、熱源供給

3、余熱回收

4、排煙供氣玻璃熔窯結構(4部分)

1)熔制部分:分為加料口、熔化、澄清與均化區,橫、支通路(或叫冷卻區)及分隔裝置(或卡脖)等;

2)熱源供給:天燃氣系統或其它燃料的管道、蓄熱室、小爐等;

3)余熱回收:格子磚、余熱鍋爐等;

4)排煙供氣:主煙道、支煙道、助燃風管道;

1.熔制部分:加料口一般是什么結構和材質?加料口也即投料口,是由投料池和上部擋墻(L形前臉吊墻)組成,加料口溫度一般在1100~1400℃,對配合料起預熔作用和密封作用:

玻璃熔窯很多已采用與熔化部等寬的加料池,使得料層更薄,能防止偏料,投料池壁(磚厚250mm)使用材質為:AZS36#鋯剛玉磚;

上部擋墻廣泛采用L形吊墻(磚厚305mm),該吊墻是單獨懸吊的,可以加長加料池,不但加強了密封減少了料塵飛揚,還加強了對配合料的預熔作用;吊墻采用材質:進口的高級硅磚,也有在下端采用電熔莫石或鋯剛玉磚或其組合磚等;

上部擋墻的前端(即L形吊墻鼻區的前端)吊掛一排擋焰磚或一組水包,主要起密封作用,擋焰磚采用材質:低膨脹硅磚或燒結莫來石磚。L吊墻磚結構L吊墻磚結構熔化大碹L吊墻鋼結構擋焰磚投料口池壁擋焰磚窯池鋪面磚投料口池壁窯池鋪面磚窯池粘土大磚

2、熔制部分:熔化部是什么結構和材質?

熔化部是進行配合料熔化和玻璃液澄清、均化的部分;由于采用火焰表面加熱的熔化方式,熔化部分為上下兩部分,上部稱為火焰空間,下部稱為窯池;熔化部溫度一般在1400~1600℃。

1)火焰空間是由胸墻、大碹、前臉墻和后山墻組成的空間體系。火焰空間應能滿足燃料完全燃燒,保證供給配合料熔化成玻璃及其澄清所需的熱量,并應盡量減少散熱而密封:

大碹(磚厚500mm,外有3*65mm輕質硅磚):其使用條件有高溫堿蒸氣和熾熱的火焰氣體,一般均采用材質:優質硅磚(有的熔化區為進口優質硅磚,澄清區為國產優質硅磚);

熔化區胸墻(磚厚320mm):包括掛鉤磚及下間隙磚(磚厚230mm),其使用條件有粉料的飛散和碹頂熔融后的流下物及熾熱的火焰氣體,所以,宜采用AZS33#鋯剛玉磚;澄清區胸墻(磚厚380mm),其使用條件無熔化區不利因素,因此采用優質硅磚即可,這樣配套使用節約投資;

上間隙(或邊碹磚):其使用條件同大碹并且起到分隔大碹硅磚與胸墻AZS鋯剛玉磚發生接觸反應,宜采用優質鋯英石磚(注:硅磚屬酸性,鋯剛玉磚屬堿性,鋯英石磚屬中性);

前臉墻與后山墻(磚厚450mm左右):其中前臉墻在第2條款已描述,后山墻的使用條件跟澄清區胸墻一樣,均采用優質硅磚;

掛鉤磚(異形):為保護托鐵板的胸墻底部磚,以擋住窯內火焰對托鐵板的燒損。

托鐵板,為便于烘烤窯爐時膨脹及正常生產時熱修,胸墻和大碹均單獨支撐;托鐵板起支撐胸墻作用,托鐵板的內邊緣由胸墻底部的掛鉤磚擋住窯內火焰,以防對托鐵板的燒損。

2)窯池是配合料熔化成玻璃液并進行澄清、均化的地方,盡量不污染玻璃液,呈長方形并有足夠外圍及底部鋼結構支撐;池壁和池底均用大磚砌筑,能減少材料加工量和方便施工并減少熔蝕;

池壁(磚厚250mm左右),其使用條件是與玻璃液接觸并沖刷,其熔化區的池壁上沿還受配合料飛散及火焰燒蝕,均采用AZS36#鋯剛玉磚;

池底上層(鋪面磚100mm,中間搗打料50mm,下層粘土大磚300mm),其使用條件是與玻璃液接觸并沖刷,氣--液相向上鉆孔侵蝕,鋪面磚采用AZS33#鋯剛玉磚,熔化部胸墻熔化部大碹澄清部大碹熔化部胸墻L吊墻熔化部池壁澄清部池壁后山墻

3、熔制部分:工作部(橫通路)是什么結構和材質?

冷卻部是熔化好的玻璃液進一步均化和冷卻的部位,供給下一道成型工序提供純凈、透明、均勻且溫度穩定的玻璃液;其上部空間之胸墻可預留操作孔或排氣調節溫度;冷卻部分為上部空間與窯池兩部分,使用溫度為1200~1400℃左右;

1)橫通路上部空間是由胸墻、大碹、前后山墻組成的的空間體系;

胸墻(磚厚350mm)與山墻(磚厚450mm),其使用條件為溫度較低且變化較小,無粉塵飛散,采用普通硅磚;

大碹(磚厚300mm),其使用條件為溫度較低且變化較小,無粉塵飛散,采用普通硅磚。

2)橫通路窯池是由池壁和池底兩部分構成,呈長方形并有足夠外圍及底部鋼結構支撐;

池壁(磚厚250mm),其使用條件是與玻璃液接觸并沖刷,因此不能對玻璃液有任何污染,宜采用α·β電熔剛玉磚;

池底(上層鋪面磚80mm,下層粘土大碹300mm),其使用條件是與玻璃液接觸并沖刷,不能對玻璃液有任何污染,有較高的機械強度,鋪面磚也采用α·β電熔剛玉磚。

4、熔制部分:熔窯的分隔裝置有哪些?各有什么用途?

分隔裝置有氣體空間分隔裝置和玻璃液分隔裝置

1)氣體空間分隔裝置一般有矮碹、吊平碹、吊墻:

矮碹(吊平碹)是降低了胸墻高度,即卡脖前后與山墻交接的碹,以及支通路進入溢流口的碹,均起到阻隔空間氣體對流的作用,一般降溫30~50℃;

吊墻(主要有J型或U型),常與卡脖配合使用,有的吊墻可以上下移動,便于調節開度,幾乎能將前后空間完全分隔,起較大的冷卻作用。卡脖出口矮碹卡脖吊平碹熔化部大碹卡脖入口J形吊墻卡脖池底卡脖大水包池壁2)玻璃液分隔裝置有卡脖、冷卻水包、窯坎等:

卡脖是熔化部和冷卻部之間的一段縮窄窯池,與矮碹、吊墻配合使用,對熔化部和冷卻部之間的氣體空間及玻璃液起分隔作用,從而降低玻璃液的溫度;

冷卻水管是由一組通過冷卻水的圓形或方形鋼管組成,水管高度根據實用確定。冷卻水管附近的玻璃液受冷卻后,形成粘度較大的不動層,構成一道擋墻、降溫作用大,不但可以阻擋未熔化的浮渣進入冷卻部,而且通過調節水管的沉入深度,可以控制進入冷卻部玻璃液的質量;窯坎,是斜坡式分隔能阻擋玻璃液的對流,窯的縱向有多個窯坎,如澄清帶,進入卡脖及進入工作部前端均可設置窯坎。

5、熱源供給:蓄熱室

1)用途:蓄熱室是利用耐火材料做蓄熱體(稱為格子體)蓄積從窯內排出煙氣的部分熱量,用來加熱進入窯內的助燃空氣

這樣不但可以利用煙氣余熱,而且使得助燃空氣加熱到較高溫度,有利于提高作業溫度;

同時還起到把窯內廢氣排出及助燃空氣進入的通道;

2)蓄熱室是什么結構和材質?蓄熱室是由前、后墻、隔墻及蓄熱室內格子體組成,使用溫度分為上部為1200~1500℃,中部為800~1200℃,下部為<800℃:

a.蓄熱室碹(磚厚350mm,外有3*64mm保溫磚),其使用條件為粉料的飛散,高溫的溫度變化,氧化還原反應,材質為優質硅磚;

b.蓄熱室目標墻(磚厚350mm,外有146的粘土磚及178mm保溫磚)其使用條件同蓄熱室碹,材質為AZS33#鋯剛玉磚或高純電熔鎂磚;

c.主墻和隔墻:上部(磚厚350mm),使用條件同蓄熱室碹,材質為優質硅磚;中部(磚厚230mm),使用條件為中溫的溫度變化,材質為高鋁磚或鎂質磚;下部(磚厚350mm),使用條件為低溫的溫度變化,材質為低氣孔粘土磚。

d.底部爐條碹,使用條件同下部格子磚,材質為低氣孔率e.格子磚(筒形,內腔160mm,壁厚40mm)

頂上部4層,使用條件為粉料的飛散,高溫的溫度變化(1200~1400℃),材質為鎂鋯74/16%磚;

上部13層,使用條件為高溫的溫度變化(1100~1300℃),氧化還原反應,材質為MgO98%磚;

中上部20層,使用條件為中高溫的溫度變化(1000~1200℃)硫酸鹽的侵蝕、氧化還原反應,材質為MgO96%磚;

中部22層,使用條件為硫酸鹽及堿蒸氣的凝聚,中溫的溫度變化(800~1000℃),材質為72MgO~12CrO磚。

下部10層,使用條件低溫的溫度變(500~800℃)及溫度荷重,材質為低氣孔率粘土磚。蓄熱室碹蓄熱室隔墻(硅磚部分)蓄熱室內格子磚蓄熱室隔墻(鎂磚部分)

6、熱源供給:小爐小爐是玻璃熔窯的重要組成部分,是使燃料和預熱空氣混合、組織燃燒的裝置;而燃料為天燃氣時,小爐還起到預熱空氣進入或窯內廢氣排出的通道;由小爐碹、小爐墻及小爐底圍成的通道,使用溫度1400~1600℃:

1)小爐碹與墻(磚厚200mm),其使用條件為粉料的飛散及高溫的溫度變化,宜采用AZS33#鋯剛玉磚;

2)小爐底(上層鋪面磚75mm,中間鋯質隔離層5mm,下層粘土磚114mm),其使用條件為粉料的飛散及高溫的溫度變化,其中上層鋪面磚材質為AZS33#鋯剛玉磚。大碹小爐小爐口熔化部蓄熱室池壁小爐平臺玻璃液格子磚7、熱源供給:天燃氣系統主要設施:天燃氣配氣室(包括減壓與穩壓)等壓力供氣管道天燃氣噴槍輔助設備:空壓機,提供燃燒高壓氣和噴槍冷卻氣等。

2)小爐底(上層鋪面磚75mm,中間鋯質隔離層5mm,下層粘土磚114mm),其使用條件為粉料的飛散及高溫的溫度變化,其中上層鋪面磚材質為AZS33#鋯剛玉磚。大碹小爐小爐口熔化部蓄熱室池壁小爐平臺玻璃液格子磚7、熱源供給:天燃氣系統主要設施:天燃氣配氣室(包括減壓與穩壓)等壓力供氣管道天燃氣噴槍輔助設備:空壓機,提供燃燒高壓氣和噴槍冷卻氣等。

二、玻璃窯用各種耐火材料的基本成分及其性能各種耐火材料分類如下:

1、硅磚;

2、粘土磚;

3、高鋁磚與硅石;

4、電熔鋯剛玉磚;

5、電熔剛玉磚;

6、鋯英石磚;

7、高純鎂磚;

8、直接結合鎂磚;

9、輕質耐火材料;

10、不定形耐火材料。

1、硅磚硅磚是浮法或壓延玻璃熔窯使用量最多、也是最重要的一個磚種。對于大型熔窯,硅磚主要用于:熔化部及工作部窯頂大碹、胸墻和前后端墻、蓄熱室頂碹和蓄熱室上部隔墻等。

硅磚的基本成分及其性能

硅磚的高檔制品SiO2含量為96~98%;

它是屬于酸性耐火材料;

其密度為2.35至2.38g/cm3;

具有很高的高溫結構強度,如荷重軟化溫度高(1640~1700℃)和蠕變率低;而且在吸收少量堿質組分后除了極輕微的熔蝕外,并不降低窯頂結構強度。

硅磚的主要缺點是抗熱震性能低。

玻璃窯用硅磚具有如下特點:

a.高溫體積穩定,不會因溫度波動而引起爐體變化:玻璃熔窯在1600℃下可以保持爐體不變形,結構穩定。

b.對玻璃液污染輕微:硅磚主要成分是SiO2,在使用時如有掉塊或表面熔滴,不會影響玻璃液的質量。

c.耐化學侵蝕:上部結構的硅磚受玻璃配合料中揮發的R2O(堿金屬)的氣體侵蝕,表面生成一層光滑的變質層,使侵蝕速度變低,起保護作用。

d.其體積密度小:可減輕爐體重量。

2、粘土磚

粘土耐火磚是以耐火粘土為原料生產的耐火制品,浮法玻璃熔窯使用量較多。粘土磚主要用于工作溫度在1300℃的窯爐部位,如蓄熱室下部的格子磚及墻磚、煙道磚及池底的粘土大磚等:

粘土磚基本成分及其性能

粘土磚其主要成分是Al2O3含量為30~48%、SiO2含量為50~70%;

它是偏酸性的耐火材料,隨著磚中Al2O3含量的增加其酸性逐漸減弱,因此粘土磚宜用于酸性窯爐環境;

其密度為2.40至2.56g/cm3,其耐火度雖然高達1700℃,但荷重軟化溫度只有1300℃左右,因此在高溫使用時不能承重、不能受壓;

粘土磚的抗熱震性較好,波動范圍較大,一般大于10次(1100℃/水冷),這與粘土磚的線膨脹系數值不太大又無多晶轉變現象及具有明顯顆粒結構有關。

3、高鋁磚與硅線石磚

高鋁耐火磚是Al2O3含量大于48%的硅酸鋁質耐火材料統稱高鋁質耐火材料,浮法玻璃熔窯使用量較少;如果在高鋁質磚的配料中加入一定比例的硅線石及其他微量元素將變成硅線石磚,高鋁磚主要用于蓄熱室的中部砌墻,硅線石磚主要用于蓄熱室的爐條碹等:

高鋁耐火磚是Al2O3含量大于48%的硅酸鋁質耐火材料統稱高鋁質耐火材料,浮法玻璃熔窯使用量較少;如果在高鋁質磚的配料中加入一定比例的硅線石及其他微量元素將變成硅線石磚,高鋁磚主要用于蓄熱室的中部砌墻,硅線石磚主要用于蓄熱室的爐條碹等:

高鋁磚與硅線石磚基本成分及性能

普通高鋁磚一般指Al2O3含量為48%~65%;

其耐火度≥1790℃,荷重軟化溫度是1420~1500℃;(高鋁磚與粘土磚相比,突出的優點是耐火度及荷重軟化溫度高。)

其密度為2.40至2.65g/cm3;

它的主要缺點是蠕變率較高,抗熱震性較粘土磚差;

硅線石磚因在高鋁質磚的配料中加入一定比例的硅線石使制品的抗熱震性得到改善。

4、電熔鋯剛玉磚

電熔鋯剛玉磚屬于Al2O3-ZrO2-SiO2系統(簡稱熔鑄AZS磚),它是堿性的耐火材料,。按ZrO2的含量劃分,分為三級:33%、36%、41%;

電熔鋯剛玉磚基本成分及性能

相應我國的牌號:AZS-33(法國為ER1681)其密度為3.40至3.6g/cm3、AZS-36(法國為ER1685)其密度為3.45至3.70g/cm3、AZS-41(法國為ER1711)其密度為3.55至3.80g/cm3;

電熔鋯剛玉磚抗玻璃液侵蝕性能好,其抗侵蝕性能隨ZrO2含量增加而提高。因為其中ZrO2的熔化溫度高達2700℃左右,且具有高的抗酸、堿及玻璃液等介質的能力;

電熔鋯剛玉磚的荷重軟化溫度≥1790℃,玻璃相滲出溫度≥1400℃;

5、電熔剛玉磚

電熔剛玉磚包括電熔αAl2O3磚、電熔α-βAl2O3磚及β-Al2O3磚;其中電熔α-βAl2O3磚是浮法玻璃熔窯使用在工作部或橫通路池壁部位的最好的磚材,對于大型熔窯,它主要用于工作部、橫通路及支通路等:

電熔剛玉磚磚基本成分及性能

α-βAl2O3電熔磚中Al2O3含量≥94%,其晶相結構是45~55%的α-Al2O3相及45~60%β-Al2O3相組成;

其荷重軟化溫度≥1750℃;

其密度為3.38至3.39g/cm3;

α-βAl2O3電熔磚不污染玻璃,且在1350℃以下具有良好的抗玻璃液侵蝕性能和優良的高溫耐磨性能。

6、鋯英石磚

鋯英石磚是以鋯英石(ZrO2-SiO2)為主要原料燒成的耐火制品;它主要用于熔化部大碹碹碴或胸墻與大碹的分隔磚、看火孔、檢測孔等,使用效果較好:鋯英石磚的基本成分及其性能鋯英石磚ZrO2含量64~67%;

它是中性的耐火材料;

其荷重軟化溫度≥1650℃,其密度為3.70至3.75g/cm3。

鋯英石磚具有較好的機械強度、耐高溫、抗熱震性好和抗玻璃液侵蝕等優良性能。

7、高純鎂磚

高純鎂磚以高純電熔鎂砂為原料經壓制燒結而成,主要用于蓄熱室的上部格子磚部分,現在也用于蓄熱室的上層墻體砌磚并進一步開發其在蓄熱室的使用范圍等;高純鎂磚的基本成分及其性能:

高純鎂磚MgO含量≥96%,是方鎂石晶粒間直接結合的鎂質耐火制品;

高純鎂磚是堿性耐火材料;

它的荷重軟化溫度≥1750℃,其密度達到3.10/cm3。

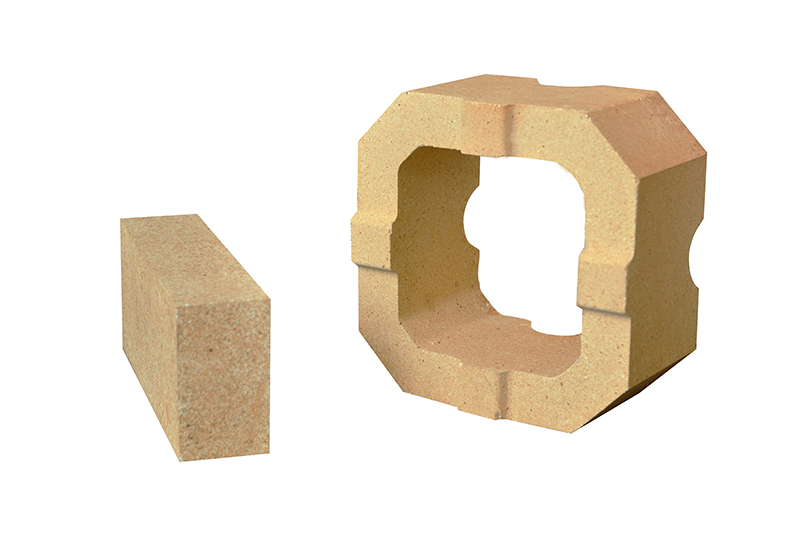

抗急熱急冷性能較好。砌墻用高純鎂磚筒形格子高純鎂磚

8、直接結合鎂鉻磚

直接結合鎂鉻磚以高純電熔鎂砂和鉻鐵礦為原料經壓制燒結而成;主要用于蓄熱室的中下部格子磚部分(主要用在800~1000℃區域):

直接結合鎂鉻磚成分及其性能

直接結合鎂鉻磚MgO含量:82.61%、Cr2O3含量:9.5%、SiO2含量2.02%,是方鎂石晶粒和鉻鐵礦顆粒間直接結合。

它是堿性耐火材料;

其荷重軟化溫度≥1765℃,其密度達到3.08/cm3;

直接結合鎂鉻磚與高純鎂磚性質相似,相比高純鎂磚其抗堿性稍差,而抗熱震性和抗硫酸鹽和SO2侵蝕好些。

抗急熱急冷性能較好。

9、輕質耐火材料

輕質耐火材料屬于隔熱材料。它能減少窯體散熱、節約能源,還可以減輕窯體重量、降低窯爐造價。輕質耐火材料包括輕質隔熱耐火磚和硅酸鋁纖維等;

輕質隔熱耐火磚按所用原料可分為:

粘土質(用于煙道保溫、蓄熱室下部及池底保溫,使用溫度900~1200℃);

鋁質(用于小爐碹頂、蓄熱室外墻上部及胸墻和池壁外側保溫,使用溫度1350~1500℃);

硅質(用于熔化部碹頂、工作部碹頂及蓄熱室碹頂保溫,使用溫度1400~1550℃);

莫來石質(蓄熱室外墻上部及胸墻和池壁外側保溫,使用溫度1500~1550℃)等

硅酸鋁纖維屬于非晶質纖維,它們包括:普通型,使用溫度1000℃;高純型,使用溫度1100℃;高鋁型,使用溫度1200℃。

10、不定形耐火材料

不定形耐火材料也稱散狀耐火材料,是由一定級配的耐火骨料和粉狀物料與結合劑、外加劑混合而成;不經過成型和燒成工序而直接使用的耐火材料。

不定形耐火材料可依所用耐火物料的材質分類:如硅質、粘土質、高鋁質、鋯質、鋯英石質、鎂質與隔熱質等;

按工藝特性分為:耐火泥(砌墻用)、搗打料(分隔層或代替異形磚用)、可朔耐火料(密封脹縫或密封保溫層用)、澆注耐火料(密封拋光用)等