碳化硅耐火磚是用碳化硅為主要原料燒成的耐火磚。其主要特征是共價結合,不存在通常的燒結性,依靠化學反應生成新相達到燒結,即反應燒結;SiC具有熱導率高、高溫強度大、耐磨性優、抗熱震、耐侵蝕等特點,為鋼鐵、有色金屬冶金工業使用的重要優質耐火材料。

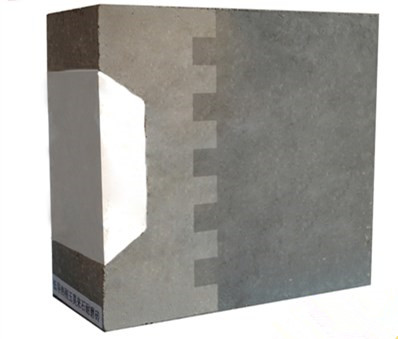

碳化硅耐火磚按結合方式不同可分為粘土結合碳化硅耐火磚、β—碳化硅結合碳化硅耐火磚、氧氮化硅結合碳化硅耐火磚、氮化硅結合碳化硅耐火磚、賽隆(Sialon)結合碳化硅耐火磚和重結晶碳化硅耐火磚。

碳化硅耐火磚由于結合方式不同,其性能差別較大,不同結合方式的碳化硅耐火磚的理化性能見表。

(1)粘土結合碳化硅耐火磚

粘土結合碳化硅耐火磚是以碳化硅為主要原料,以粘土為結合劑燒成的耐火磚。其特征是熱導率高、熱膨脹系數小、抗熱震性和耐磨性好,是碳化硅系磚中最早開發出來的一種。

粘土結合碳化硅耐火磚用黑色碳化硅為原料,其化學成分:SiC 98.0%,游離C 0.5%,Fe 0.2%,游離SiO2 0.6%,用結合性能良好的軟質粘土、紙漿廢液作結合劑。以往用的結合粘土比例較大,一般為10%~15%,現在多用3%的粘土和5%的紙漿廢液。粘土加入量少的碳化硅耐火磚熱導率比多粘土結合的碳化硅耐火磚要高3~4倍,荷重軟化溫度和抗渣性也較高。

結合粘土為3%的粘土結合碳化硅耐火磚的制造工藝是,將粗、中、細SiC按可以獲得最大堆積密度的顆粒級配進行配制。先干混均勻后再加入粘土,干混3min后加入紙漿廢液(密度1.26—1.28g/cm3)4%,進行混練。泥料水分約1.5%,困料12h后,泥料過4mm篩網,用壓磚機成型。磚坯體積密度2.5—2.7g/cm3。在自然干燥條件下干燥2—4天,在隧道窯內燒成,燒成溫度1400℃。

該制品用做陶瓷窯窯具(棚板、支架、匣缽等),馬弗爐用馬弗罩,鋁精煉爐用爐襯磚,鋅蒸餾爐用蒸餾罐、水泥回轉窯冷卻器等。

(2)氮化硅結合碳化硅耐火磚

氮化硅結合碳化硅耐火磚是用SiC和Si粉為原料,經氮化燒成的耐火磚。其特點是以Si3N4為結合相。Si3N4以針狀或纖維狀結晶存在于SiC晶粒之間,是一種重要的新型耐火材料。

利用反應燒結原理,以氮化反應使含硅粉的SiC坯體燒結,燒成過程在通入氮氣、容易控制的密閉爐內完成。爐內溫度、壓力、氣氛均要嚴格控制。主要工藝參數:氮化氣體壓力0.02—0.04MPa,爐內氣氛含02量小于0.01%,最終氮化溫度1350—1450℃,氮化總時間隨制品形狀、尺寸不同而異。

氮化硅結合碳化硅耐火磚具有良好的耐堿侵蝕性、抗熔融冰晶石潤濕性、抗氧化性、耐磨性、高導熱性、抗熱震性和極低的電導率。

氮化硅結合碳化硅耐火磚主要用做高爐下部爐身內襯,比使用傳統耐火材料壽命提高l倍以上,此外,可用做鋁還原電解槽內襯、陶瓷窯具,有節能、提高壽命、不污染環境等優點,還可用做高爐風口水冷管套磚。

(3)重結晶碳化硅耐火磚

重結晶(再結晶)碳化硅耐火磚是以碳化硅為原料制成的碳化硅與碳化硅直接結合的耐火磚。其特點是無第二相存在,由100%α-SiC構成。制造重結晶碳化硅所用原料的化學組成如下:SiC 99.5%,游離C 0.2%,Fe 0.08%,游離Si02 0.08%。

重結晶碳化硅耐火磚主要用做窯具,有節能、增加窯的有效容積、縮短燒成周期、提高窯的生產效率、經濟效益高等優點,還可用做燒嘴噴嘴頭、陶瓷輻射加熱管、元件保護管(特別是用于氣氛爐)等。