? ? 從各種玻璃缺陷的類型和形成原因可以知道,要防止產生各種缺陷,必須在玻璃組成、配合料制備、熔制制度、玻璃窯耐火材料的選擇、熔窯設計與施工等各個方面采取得力措施。

1、優(yōu)化破璃料方

? ? 為了防止析品結石,應該合理設計玻璃組成,玻璃組成點應該落在三元相圖的低共熔點或相界線上,并且添加少量能夠降低析晶趨勢的其他氧化物,盡量減少其析晶傾向。對于成形時冷卻速度鉸侵,或者需要反復加熱或冷卻的玻璃,更應該注意降低其析晶傾向。

為了減少配合料氣泡,應該根據(jù)玻璃熔制特點選擇合適的澄溶劑和助熔劑,保證澄清劑用量,還應該控制好與澄清劑配套使用的氧化劑或還原劑的用旦。為了減緩耐火材料的侵蝕,玻璃織成中應該盡可能不用或少用對耐火材料侵蝕嚴重的組成或原料,如螢石、芒硝等。純堿應該盡可能使用重堿,不用輕堿,防止在火焰的沖刷下輕堿飛揚造成大碹、胸墻侵蝕產生碹滴和熔溜物污染玻璃液。

? ? 2、提高配合料質量和投料質量

首先,應該保證各種粉料粒度符合工藝要求,特別是難熔的鋁、硅質原料更應該注意控制好其粒度上、下限。其次,在原料運輸儲存、配合料制備過程中要防止泥入氧化鐵、氧化鉻等有害雜質以及其他雜質。還應該保證稱量的正確性,提高配合料的均勻性,使各種助熔組分和輔助原料分布均勻,充分發(fā)揮其作用。另外,在配合料儲存和輸送過程中要減少振動,加強密封,防止飛料和分料。

應該選用薄層投料機,盡量加大投料口寬度,提高料堆熔化速度。投料機還應該與玻璃液面自動控制系統(tǒng)聯(lián)動,保證玻璃液面穩(wěn)定,防止液面波動,加速池壁侵蝕。

3、改進作業(yè)制度

? ? 首先應該合理確定玻璃熔制制度,使熔窯的產量、質量與窯齡保持均衡,不可為丁片面追求產量而盲目提高熔制溫度和成形速度,否則會產生大量破璃缺陷,大大降低玻璃質量,并且造成耐火材料被嚴重侵蝕,縮短窯爐壽命。制定玻璃熔制制度時,應該使熔窯的熔化、澄清與冷卻能力保持均衡,才能最大限度地發(fā)揮熔窯的生產能力,提高玻璃產量和質顯。應該保證足夠的澄清溫度和澄清時間,有利于配合料氣泡的排除。熱點位置要適中,熱點與投料口之間應該存在合適的溫度差,以形成一定的熱對流,幫助穩(wěn)定泡界線。還應該保持適當?shù)臍夥罩贫群蛪毫χ贫?,促進澄清劑更好地發(fā)揮作用。

在玻璃液冷卻階段,應當注意避免溫度、氣氛、壓力發(fā)生波動,否則容易產生二次氣泡。還應當注意冷卻的均勻性,避免產生過大的溫度差。

為了防止產生折晶結石,在工藝上可以采取提高成形操作溫度,使成形溫度高于液相線溫度(析晶上限溫度),并且注意防止死角處容易析晶的玻璃液參加成形流。

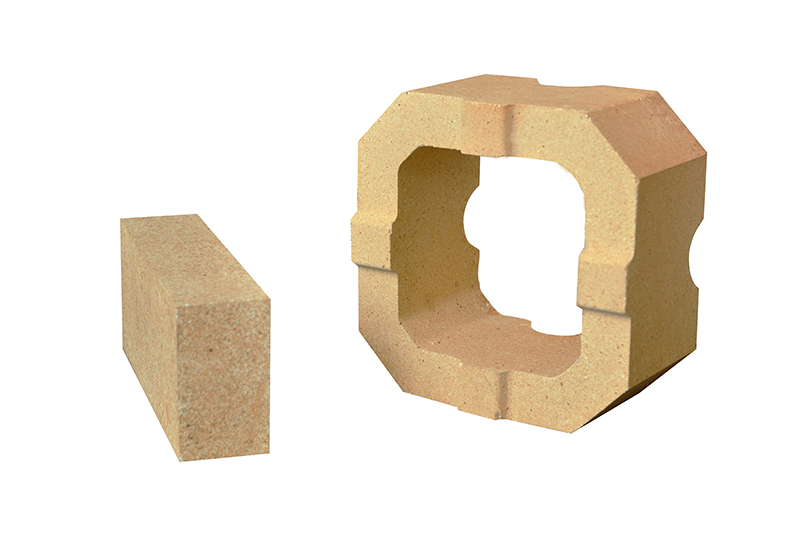

4、玻璃窯使用優(yōu)質耐火材料

? ? 要避免或減少由于耐火材料質量差而產生的各種玻璃缺陷.耐火材料必須具有足夠的耐火度,優(yōu)良的抗渣性,良好的高溫機械強度、耐熱震性,較低的重燒線收縮率,并且對玻璃液沒有污染。還應該根據(jù)不同部位、不同條件合理選用耐火材料,并非耐火材料價格越貴越好。玻璃熔窯熔化部、冷卻部與玻璃校直接接觸的部位如池壁和池底必須使用致密的、抗渣性優(yōu)良的電熔耐火材料。由于還原法電熔鋯剛玉磚(AZS)中C和CO的存在會降低電熔鋯剛玉磚中的玻璃相的軟化溫度和粘度,抗渣性較差,并且容易在玻璃中產生氣泡,所以池壁應該盡可能使用氧化法電熔鋯剛玉磚。對于侵蝕特別嚴重的投料口拐角、流液洞、窯坎、鼓泡磚、電極磚等還應使用高標號優(yōu)質電熔鋯剛玉磚如33#、41#電熔鋯剛玉磚。熔窯大碹、胸墻應使用優(yōu)質硅磚或電熔鋯剛玉磚。

5、改進箔窯結構和筑爐質量

? ? 設計玻璃熔窯時,應盡可能減少死角,防止玻璃在這些部位析晶。突出部位應該盡可能平滑過度,防止其過早被侵蝕。在冷卻部或成形部設置耳池、掏渣口等,以便及時清理浮渣。池壁電熔鋯剛玉磚的水平磚縫容易被侵蝕,有條件時應將整塊池壁磚立砌。池壁電熔磚靠近液面線附近侵蝕特別嚴重,應該選用傾斜澆注的無縮孔電熔鋯剛玉磚,并且在熔窯中后期對液面線附近池壁磚吹風或淋水冷卻,以減緩侵蝕。

在砌窯時,應該保證質量,對于容易燒損的部位如小爐口、胞墻、大碹等部位磚縫應飽滿、密實,防止燒損后“竄火”。與玻璃液直接接觸的池壁、池底磚采用于砌的方法,要準確加工,進行預排,并進一步精加工,確保每一塊耐火磚的尺寸滿足要求。砌窯結束后,應該將窯內仔細清掃干凈,防止殘留的磚屑、灰泥污染玻璃。

另外,為了防止由于操作不當而引起的各種玻璃缺陷,在配合料制備、熔制、成形等各個工藝環(huán)節(jié)均應該嚴格工藝制度,謹慎操作,避免因操作失誤而引起的各種缺陷。

上一篇:耐火磚磚號 下一篇:無水泥耐火澆注料配方

TAG標簽:

耐火磚

河南耐火磚

高鋁磚

剛玉磚

耐火磚價格

河南耐火材料廠