爐體的維護簡稱護爐,它是電爐煉鋼的一個組成部分。其宗旨是提高爐襯和出鋼槽的使用壽命,降低耐火材料消耗,為優質、高產、多品種及冶煉的順利進行創造條件。煉鋼電爐的爐齡除與砌筑質量有關外,加強維護也是十分重要的。爐體的維護除包括烤爐、扒補爐、爐體的正常維護外,還涉及生產的連續性、設備條件、耐火材質、原材料的選擇、冶煉工藝的制定及科學的管理與操作水平等。下面河南耐火材料廠先介紹下影響電爐爐襯壽命的主要因素。

一、高溫熱作用的影響

煉鋼電爐的爐襯常處于高溫熱狀態,一般冶煉溫度常在1600℃以上。除此之外,爐襯還要承受急冷急熱。雖然這種現象在冶煉過程中是不可避免的,但應盡可能地降低或縮短高溫熱作用的程度與時間,如快速扒補爐與裝料、保證設備運轉正常,盡量減少熱停工等,均有利于提高爐襯的使用壽命。

二、化學侵蝕的影響

煉鋼過程中,自始至終進行著各種化學反應,尤其是在渣鋼界面處更為激烈,渣線的形成原因主要在于此。爐襯的耐火材料在化學反應的作用下,極易剝落,正常熔渣中含有5%~10%的MgO,就是這種侵蝕的結果。

化學侵蝕與熔渣的組成及流動性有關。當渣中SiO2、P2O6、Al2O3或Fe2O3等酸性或偏酸性氧化物含量較高時,在高溫下與堿性的MgO就要發生反應,生成相應的硅酸鎂和鋁酸鎂等,使爐襯耐火材料表面熔點降低,進而加劇了爐襯的損壞。熔渣的流動性對化學侵蝕的影響主要表現在:稀渣堿度低,化學反應劇烈并能使熔池翻范,極易增加爐襯的熱負荷;稠渣將使熔池升溫困難、化學反應進行得緩慢,從而延長了高溫冶煉時間,也促使爐襯的損壞。

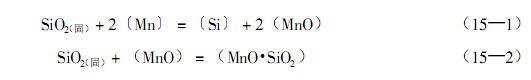

除此之外,化學侵蝕還與鋼液中元素的組成有關。當冶煉含有較高的Mn、Si、W或含碳很低的鋼,或鋼中混有少量的Pb、Zn等元素時,更加劇了對爐襯的侵蝕。如溫度高于1600℃,鋼中錳含量大于10%以上時,Mn將與耐火材料中SiO2的發生下述反應:

在上述反應進行的同時,耐火材料的軟化點將降低到1150~1250℃范圍內。為此,在冶煉ZGMn13等鋼時,冶煉溫度不能太高,且要求操作迅速準確,以利于提高爐襯的使用壽命。

冶煉高硅鋼時,熔渣中相應含有較高的SiO2,降低了熔渣的堿度而侵蝕爐襯。因此,當爐中加入大量的硅鐵之后,應盡快出鋼,這樣既能防止硅元素的極度燒損,又能保護爐襯。冶煉高鎢鋼時,鋼液中將出現鎢酸根,在高溫下,鎢酸根對爐底也有腐蝕作用。在相同的條件下,冶煉含碳很低的鋼時,由于〔FeO〕的含量高,〔FeO〕將與耐火材料中的SiO2形成低熔點的化合物,且又要求冶煉溫度較高,這對爐襯必然造成嚴重的侵蝕。Pb侵蝕爐底嚴重,甚至能造成漏爐的惡性事故,而Zn元素對爐襯的耐火材料也十分有害,尤其是它的氧化物極易聚積在耐火材料的孔隙中,使耐火材料膨脹造成破裂。

三、弧光的輻射或反射的影響

電爐煉鋼是靠電能轉換成熱能來熔化冷料和加熱熔池的,這種能量的轉換與傳遞又是借用電弧的弧光來完成。與此同時,弧光的輻射熱或反射熱也會作用到爐襯上而使耐火材料軟化。

目前,在電爐鋼的冶煉過程中,弧光的輻射或反射對爐襯壽命的影響雖然還不能完全避免,但可通過各種途徑盡量減少。如布料要合理,當爐底還沒有形成足夠深的熔池時,電極最好不要迅速到達爐底,從而防止爐底被弧光直接灼傷。裝料時,固體冷料還應合理地占有熔煉室空間,使之送電后在不太長的時間里,弧光能被鋼鐵料所包圍;在冶煉過程中,制造能將弧光包圍住的泡沫渣,也能大大減少因弧光的輻射或反射對爐襯的危害。

四、機械碰撞與振動的影響

裝料與布料不合理,在重料下沒有裝碎雜鐵或裝料前沒有墊入適量的石灰,或料筐抬得過高,爐底爐坡可能承受大塊重料的碰撞、振動與沖擊而形成坑洼。倘若裝料無人指揮或吊車運轉不正常,結果造成料筐歪拉斜拽碰傷爐壁,或鋼鐵料挑選不嚴,在熔化期出現嚴重的爆炸等,均降低爐襯的使用壽命。冶煉車間噪音大,噪音波的沖擊也是爐襯損壞的另一因素。

五、設計參數的影響

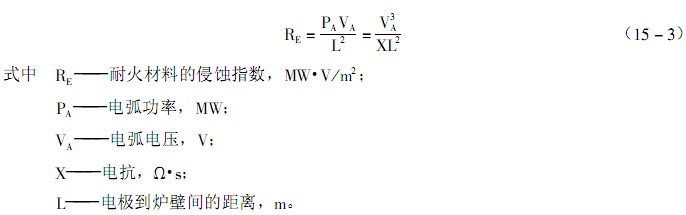

爐壁的侵蝕程度與電弧電壓和電弧功率的乘積成正比,而與電極到爐壁間的距離的平方成反比,常用符號風表示,即:

RE大說明爐壁被侵蝕嚴重;RE小則表示了爐壁被侵蝕的程度較差。從式15—3中可看出,電極與爐壁間的距離 對耐火材料侵蝕指數的影響呈平方關系,說明L對船的影響最顯著,而L與爐襯的內徑、極心圓直徑、電極直徑及電極的平面布置等關系極大,因此在設計時,增大爐襯內徑、減少極心圓直徑和電極直徑及改進電極的平面布置等均有利于提高爐壁的使用壽命。

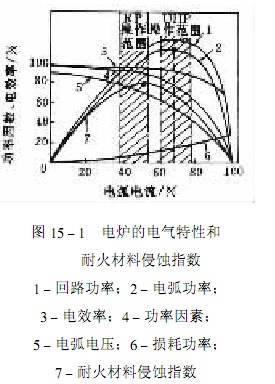

爐壁耐火材料的侵蝕指數與電弧電流和功率因數及電效率的關系如圖15—1所示。由圖中可以看出,在輸入功率相同的情況下,大電流、低功率因數操作比高電壓、大功率操作更有利于保護爐壁。

如果電爐爐蓋的設計拱度小或高度不夠(距熔池渣面過近),或電極孔與把持器孔不在同一中心線上,或電極與水圈間縫隙過小或過大,或水圈的寬度過窄等,也極易降低爐蓋的使用壽命。

六、操作水平的影響

在冶煉過程中,低水平的操作對爐襯的危害極大。吹氧不當,氧管口的溫度高達2100℃,如氧氣火焰觸及爐底爐坡或渣線等部位,極易造成直接燒穿。電力制度使用不當,容易出現前期溫度過高或還原期后升溫而使耐火材料損壞嚴重。造渣制度執行不當,如氧化渣過厚過稠而又低溫加礦,開始時CO氣泡排不出來,后來猛烈進發沖出,結果使爐內壓力過大,容易造成爐蓋坍塌。如果還原期因某種原因而造成熔渣過稀,使弧光反射嚴重,也極易加速爐襯的損壞。化學成分控制不當,造成重氧化而出現鋼液過熱,不僅延長了冶煉時間,又降低了爐襯的使用壽命,尤其是冶煉低碳高合金鋼、高錳鋼、高硅鋼、高鎢鋼時更要多加小心。因此,提高操作水平,杜絕不正常的現象發生、盡量縮短冶煉時間,這對延長爐襯的使用壽命極為有利。

七、其他因素的影響

在一般的情況下,非連續生產的煉鋼電爐其熱態的耐火材料在空氣中冷卻時,必然出現粉化,從而易使爐襯減薄。此外,返吹法比不氧化法冶煉、氧化法比返吹法冶煉、礦石氧化比純氧氧化冶煉易使爐襯侵蝕嚴重;不同鋼種因元素的組成及操作工藝不同,對爐襯的危害也不一樣。所以,合理地、適當地交錯安排冶煉計劃及冶煉方法,有利于延長爐襯的使用壽命。

在相同的冶煉條件下,造渣材料的優劣、成渣速度的快慢對爐襯的使用壽命也有直接的影響。如石灰熔化的速度慢,加劇了對爐襯的侵蝕,有時還過多地消耗螢石,而螢石對爐襯的使用壽命極為不利,更何況有的螢石中還含有Pb、Zn等元素,對爐襯的危害更大。如造渣材料中含有較多的粉末,這些粉末不僅嚴重地影響鋼的質量,且當粉末隨同爐氣飛起,易與爐襯表面作用,生成低熔點的化合物,而促使爐襯層層剝落,這種腐蝕對高鋁磚和硅磚爐蓋的影響尤為嚴重。因此,在冶煉過程中對所用的造渣材料進行嚴格的挑選是十分必要的。

爐體上連接的水冷系統應確保使用正常,如果阻塞或漏水滴流在爐襯上,會加速了對耐火材料的熱侵蝕;爐殼的封閉圈、電極圈、爐門等變形嚴重或不齊全,容易出現氣體的對流,這不僅影響還原氣氛的保持,貽誤冶煉的正常進行,也加劇了爐襯的損壞速度。

極少數是因冶煉工藝制定不當,如冶煉方法或溫度參數確定的不合理,或操作程序安排不妥等而影響爐襯的使用壽命。此外,烤爐的電力使用制度及其烤程的安排和扒補爐的操作水平等,也是影響爐襯壽命的重要因素。

“影響電爐爐襯壽命的主要因素”由河南耐火材料廠整理,網址為:

http://www.zzhoudd.com/news/8093.html

?

?

相關資訊

12

2024-09

09

2024-09

09

2024-09

09

2024-09

28

2024-08

31

2024-07

31

2024-07

09

2024-05

27

2024-04

27

2024-04